Wärmebehandlung

Präzision & Reproduzierbarkeit: Wärmebehandlung bei SWF Siegen mit modernster Technik & individuellem Konzept ▶ Verfahren & Vorteile entdecken!

Komplettlösungen

Mechanische Bearbeitung trifft Wärmebehandlung: Komplettlösungen für höchste Betriebssicherheit, kurze Wege & nachhaltigen Erfolg ▶ Jetzt informieren!

Service

Kompetenter Service rund um Wärmebehandlung: Härteprüfung, Metallanalyse & Metallkurier mit ISO-zertifizierter Präzision ▶ Jetzt informieren!

Tenifer-Salzbadnitrocarburieren

Tenifer-Salzbadnitrocarburieren

Das Tenifer-Salzbadnitrocarburieren gehört zu den thermochemischen Verfahren, die eine besonders kontrollierte Einstellung der Randschichteigenschaften ermöglichen. Durch die Behandlung in nitrier- und carburierungswirksamen (also stickstoff- und kohlenstoffspendenden) Salzschmelzen entstehen zwei funktionale Bereiche: eine kompakte Verbindungsschicht sowie eine darunterliegende Diffusionszone. Beide tragen dazu bei, die beanspruchten Oberflächen stark belasteter Bauteile gezielt zu optimieren. Die Prozessführung im Salzbad arbeitet zeitflexibel und ermöglicht im Vergleich zu anderen Nitrierverfahren außergewöhnlich kurze Behandlungszeiten, was vor allem bei Serienfertigungen und eng getakteten Produktionsabläufen relevant ist.

Die Oxidations- und Polierstufen der Tenifer-Varianten Q, QP und QPQ wirken ergänzend auf die Oberflächenqualität. Durch die kontrollierte Nachoxidation bildet sich eine feine, gleichmäßig ausgebildete Magnetitschicht, die das Korrosionsverhalten verbessert und eine charakteristische schwarz- bzw. anthrazitfarbene, dunkle Optik erzeugt. Wir arbeiten, abweichend vom Standard, mit dem weiterentwickelten Tenifer N-Verfahren, mit nochmals verbesserter Optik und weiter erhöhtem Korrosionsschutz. Bei QP und QPQ kommt zusätzlich eine mechanische Glättung hinzu, die Rauheit, Reibwerte und tribologische Eigenschaften weiter positiv beeinflusst. Zusammen entsteht ein reproduzierbarer Prozess, der sowohl die funktionalen Anforderungen an Standzeit und Belastbarkeit als auch ästhetische Vorgaben erfüllt.

Für Bauteile aus unterschiedlichsten Stählen bietet das Tenifer-Verfahren, (umgangssprachlich auch Teniferhärten oder Teniferieren) somit eine technologisch ausgereifte und wirtschaftlich effiziente Lösung. Die Kombination aus definierbaren Schichteigenschaften, kurzer Prozessdauer und gleichmäßiger Temperaturführung ermöglicht eine hohe Prozesssicherheit, stabile Maßhaltigkeit und für viele Anwendungen eine deutliche Reduktion des Nachbearbeitungsaufwands.

Vorteile des Salzbadnitrocarburierens/ von Tenifer N

- Verbesserte Verschleißfestigkeit durch nitrier- und carburierbedingte (kurz nitrocarburierte) Randschichtbildung

- Erhöhter Korrosionsschutz

- Stabile Reib- und Gleiteigenschaften für dynamisch beanspruchte Bauteile

- Gute Maßhaltigkeit durch kurze und kontrollierte Prozessführung

- Zeiteffizient für Serienbauteile aufgrund geringer Behandlungsdauer

- Gleichmäßige Schichtausbildung mit reproduzierbaren Ergebnissen

Anlagennutzmaße: ≤ ø760×850 mm

Stückgewichte: ≤ 500 kg

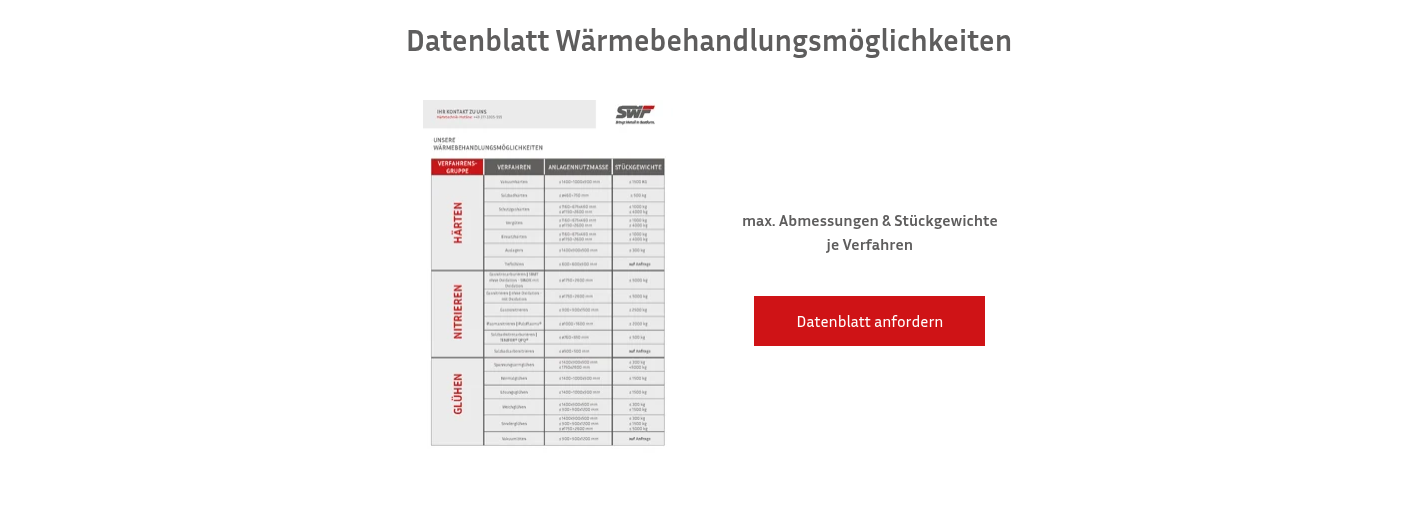

Im Datenblatt Wärmebehandlungsmöglichkeiten und Kapazitäten sind unsere Verfahren mit den zugehörigen Anlagennutzmaßen und den max. Stückgewichten in einer Übersicht tabellarisch dargestellt.

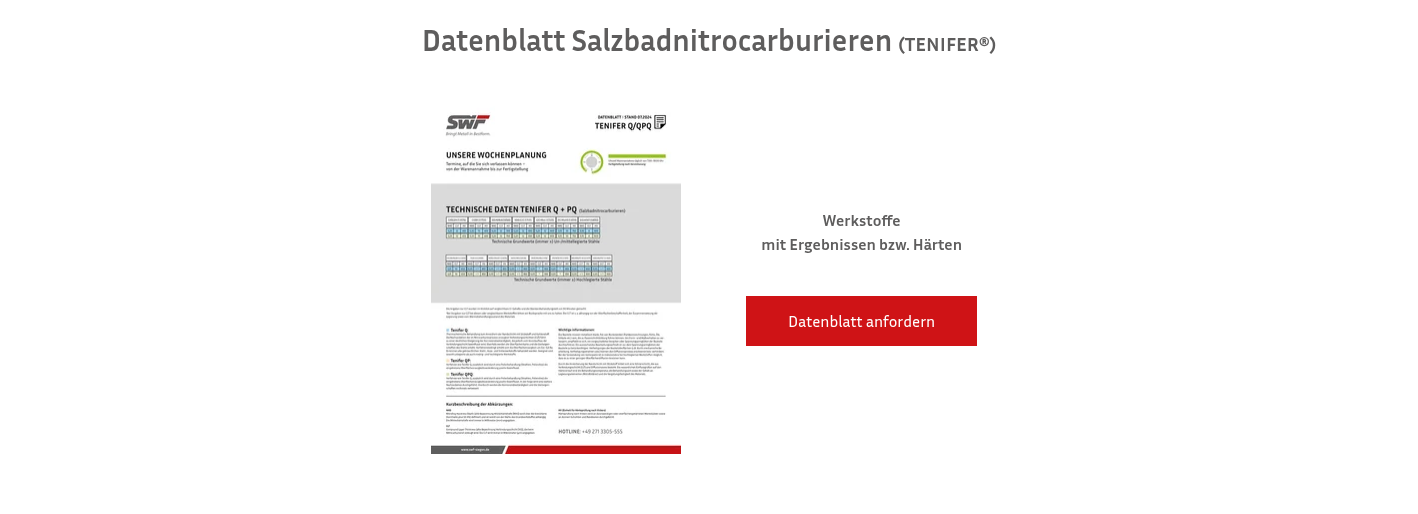

Im Datenblatt TENIFER sind die mit unseren Verfahren erreichbaren, üblichen Ergebnisse wie Oberflächenhärten, Nitrierhärtetiefen sowie Verbindungsschichtdicken, sofern verfügbar, angegeben

Nachfolgende Werkstoffe werden oft behandelt:

Unlegierte Baustähle

| 1.0577 | S355J2 |

| 1.0576 | S355J2H |

Vergütungsstähle

| 1.7225 | 42CrMo4 |

| 1.6580 | 30CrNiMo8 |

| 1.0503 | C45 |

| 1.6582 | 34CrNiMo6 |

| 1.6562 | 40NiCrMo8-4 |

Nitrierstähle

| 1.8519 | 31CrMoV9 |

| 1.8550 | 34CrAlNi7 |

Einsatzstähle

| 1.7131 | 16MnCr5 |

Werkzeugstähle für Kaltarbeit

| 1.1730 | C45W |

| 1.2312 | 40CrMnMoS8-6 |

| 1.2311 | 40CrMnMo7 |

| 1.2083 | X42Cr13 |

| 1.2379 | X155CrVMo12-1 |

| 1.2436 | X210CrW12 |

Werkzeugstähle für Warmarbeit

| 1.2343 | X38CrMoV5-1 |

| 1.2344 | X40CrMoV5-1 |

Rost- und säurebeständige Stähle

| 1.4571 | X 6CrNiMoTi17-12-2 |

| 1.4112 | X90CrMoV18 |

| 1.4301 | X5CrNi18-10 |

Weitere Werkstoffe sind auf Anfrage möglich.

Tenifer-Behandlung: Salzbadnitrocarburieren kurz erklärt

Das Salzbadnitrocarburieren nach dem Tenifer-Verfahren (teilweise fachlich nicht ganz korrekt auch als ‚Tenifernitrieren‘ bezeichnet) ist ein thermochemischer Prozess, bei dem Stickstoff und Kohlenstoff kontrolliert in die Randzone von Stahlbauteilen eingebracht werden. Es handelt sich also genau genommen um eine Kombination aus Nitrieren und Carburieren (Im Englischen nitriding abgeleitet von nitrogen und carburizing abgeleitet von carbon). Die Behandlung erfolgt also in einer stickstoff- und kohlenstoffspendenden Salzschmelze, in der sich definierte Reaktionsbedingungen einstellen lassen. Das Werkstück wird dabei vollständig von der Schmelze umspült, sodass Temperatur und Stofftransport sehr gleichmäßig wirken. Die resultierende Randschicht besteht aus einer Verbindungsschicht mit Eisen- und Carbonitriden sowie einer Diffusionszone, in der Stickstoff und Kohlenstoff im Grundwerkstoff eingelagert sind. Je nach Legierungselementen des Werkstoffs, z. B. bei Vorhandensein von Chrom, werden noch weitere verschleißbeständige Legierungsnitride gebildet.

Das Verfahren arbeitet bei Temperaturen, bei welchen im Grundgefüge keine Umwandlung stattfindet und ist auf kurze Behandlungszeiten ausgelegt. Dadurch bleibt der Einfluss auf das Bauteilgefüge gering und der Verzug überschaubar. Die kontrollierte Reaktionsatmosphäre im Salzbad verhindert ungewünschte Oxidation während der Hauptbehandlung. Die erzeugte Verbindungsschicht legt die späteren tribologischen Eigenschaften fest, während die Diffusionszone für die mechanische Tragfähigkeit der Randschicht sorgt. Je nach Stahlzusammensetzung können Schichtaufbau und Härteverlauf gezielt an Anforderungen bzw. die Zielanwendung angepasst werden.

Tenifer N mit Q, QP und QPQ: Varianten und Prozessschritte

Die Siegener Werkzeug- und Härtetechnik GmbH (SWF) arbeitet im Bereich von Tenifer mit dem modifizierten Tenifer „N“ des Herstellers Durferrit GmbH. Vorteile gegenüber dem Standard ohne „N“ sind eine nochmals schwärzere, gleichmäßigere Optik sowie verbesserte Korrosionsbeständigkeit (durch eine kompaktere Verbindungsschicht bzw. weniger, bis hin zur Freiheit von Stängelporen). Aus Gründen der Übersichtlichkeit verzichten wir in diesen Verfahrensinformationen zum Teil auf den Zusatz „N“ und bezeichnen das Verfahren somit nicht durchgehend als Tenifer „N“, sondern auch als Tenifer.

Der Vollständigkeit halber sei noch erwähnt, dass das Tenifer-Verfahren und das Arcor-Verfahren der Durferrit GmbH sehr ähnliche bzw. artverwandte Verfahren sind, mit welchem sich vergleichbare Eigenschaften bzw. Ergebnisse einstellen lassen.

Die Varianten Q, QP und QPQ des modifizieren Tenifer N-Verfahrens unterscheiden sich vor allem in den nachgeschalteten Behandlungsschritten, die gezielt auf Korrosionsschutz, Rauigkeit und tribologische Eigenschaften wirken. Die Kernbehandlung des Salzbadnitrocarburierens (Tenifer) ist bei allen Varianten identisch. Durch Oxidation und Politur werden jedoch unterschiedliche Schichtcharakteristika erzielt, die für bestimmte Einsatzbedingungen vorteilhaft sind. Im Folgenden sind die typischen Prozessabfolgen der drei Varianten dargestellt. Die Reihenfolge dient als Orientierungsrahmen. Einzelne Parameter wie Temperatur, Zeit und Medienwahl werden bei SWF an den Werkstoff und die Bauteilgeometrie angepasst.

Salzbadnitrocarburieren mit Oxidation

- Salzbadnitrocarburieren mit Ausbildung der Verbindungsschicht und der Diffusionszone

- Direktes Abschrecken in einem oxidierenden Bad

- Bildung einer dünnen, gleichmäßigen Magnetitschicht zur Verbesserung des Korrosionsverhaltens

Tenifer Q eignet sich für Bauteile, bei denen Verschleißschutz im Vordergrund steht und ein zusätzlicher Basiskorrosionsschutz erwünscht ist. Die Oxidschicht erzeugt eine dunkle Oberfläche und verbessert das tribologische Verhalten.

Tenifer QP: Nitrocarburieren inkl. Oxidation mit zusätzlicher Polierbehandlung

- Salzbadnitrocarburieren

- Oxidation im ersten Abschreckbad

- Mechanische Politur zur Glättung der Verbindungsschicht

- Zweite Nachoxidation im Bad zur Erzeugung einer dichten, dunklen Magnetitschicht

Tenifer QPQ kombiniert die Effekte aus Oxidation und Politur und führt zu einer besonders gleichmäßigen, geglätteten Oberfläche mit sehr guter Korrosionsbeständigkeit. Die tiefschwarze Optik und die kompakten Oxidschichten sind charakteristisch für diese Variante und werden häufig bei Sichtbauteilen oder tribologisch anspruchsvollen Anwendungen genutzt.

Eigenschaften und Vorteile für Ihre Bauteile

Das in Praxis als auch Teniferhärten bezeichnete Verfahren verbindet eine kontrollierte Randschichtbildung mit einer gleichmäßigen thermochemischen Prozessführung. Während der Behandlung entsteht eine schützende Verbindungsschicht, die aus Eisen- und Carbonitriden besteht und die tribologischen Eigenschaften gezielt beeinflusst. Die Dicke der Verbindungsschicht (Abkürzung VS) wird mit der CLT (aus dem Englischen Compound-Layer-Thickness) in der Regel in Mikrometern bzw. µm angegeben.

Darunter liegt im Werkstoff des Bauteils die Diffusionszone, die den mechanischen Verbund von Werkstoff und VS (Abkürzung für Verbindungsschicht) sicherstellt. Durch die moderate Prozesstemperatur und die geringe Behandlungsdauer bleibt der Einfluss auf das Bauteilgefüge begrenzt, was Maßhaltigkeit und Wiederholbarkeit unterstützt. Ergänzende Oxidations- bzw. Polierstufen in den Varianten Q, QP und QPQ erweitern die funktionellen Eigenschaften um verbesserten Korrosionsschutz und eine charakteristische dunkle Oberfläche.

Für viele Anwendungen ergeben sich daraus funktionale Vorteile:

- Verbesserte Verschleißfestigkeit durch kompakte Verbindungsschichten

- Reduzierte Reibung und somit verbesserte Reib- und stabile Gleiteigenschaften für dynamisch beanspruchte Flächen

- Erhöhter Korrosionsschutz, insbesondere bei oxidierten Schichtsystemen der Varianten Q, QP und QPQ

- Gute Maßhaltigkeit durch kurze, kontrollierte Prozesszyklen in Form von homogenem Wärmeübergang sowie hoher Wärmekapazität der Salzschmelze

- Gleichmäßige Temperatur- und Stoffverteilung, da das Salzbad das Bauteil vollständig umspült

- Wirtschaftliche Prozessführung mit hoher Reproduzierbarkeit, auch bei Serienfertigung

- Möglichkeit einer ästhetisch wirkenden tiefschwarzen Oberfläche, etwa für sichtbare Funktionsflächen

Die Kombination dieser Eigenschaften macht das Nitrocarburieren im Salzbad zu einer vielseitigen Option für Bauteile, die sowohl mechanischer als auch korrosiver Belastung ausgesetzt sind. Zudem eignet sich das Verfahren für Werkstoffe mit unterschiedlicher Legierungsbasis, wodurch die Behandlung in zahlreichen Branchen und Bauteilfamilien eingesetzt werden kann.

Geeignete Werkstoffe

Das Tenifer-Salzbadnitrocarburieren ist für eine breite Palette an Stählen geeignet. Die Reaktionsfähigkeit bzw. der Einfluss der Legierungselemente bestimmt dabei maßgeblich die resultierende Schichtdicke, Härte und Verbindungsschichtstruktur. In der Praxis werden vor allem Werkstoffe eingesetzt, die nitridbildende Elemente wie Chrom, Molybdän, Vanadium oder Aluminium enthalten, da sie stabile Carbonitride ausbilden können.

SWF behandelt regelmäßig die folgenden Werkstoffgruppen:

- Unlegierte und niedriglegierte Baustähle

Geeignet für Bauteile mit moderaten mechanischen Anforderungen; die Schichtbildung fällt aufgrund geringer Legierungsanteile meist dicker aus, jedoch erreichen diese Werkstoffe nicht so hohe Oberflächenhärten. Typische Beispiele: S355J2 (1.0577), S355J2H (1.0576). - Vergütungsstähle

Häufig eingesetzt für dynamisch beanspruchte Bauteile, da sie hohe Kernfestigkeiten erreichen und eine ausreichend tragfähige Diffusionszone entwickeln. Beispiele: 42CrMo4 (1.7225), C45 (1.0503), 34CrNiMo6 (1.6582). - Nitrierstähle

Besonders gut geeignet für definierte Nitrierschichten, da Elemente wie Aluminium, Chrom oder Vanadium die Bildung stabiler Nitride fördern. Beispiele: 31CrMoV9 (1.8519), 34CrAlNi7 (1.8550). - Einsatzstähle

Für Bauteile, die über hohe Oberflächenhärten bei zugleich zähem Kern verfügen sollen. Typisches Beispiel: 16MnCr5 (1.7131). - Werkzeugstähle für Kalt- und Warmarbeit

Die Legierungselemente dieser Werkstoffe ermöglichen gut kontrollierbare Schichten und erhöhte Verschleißresistenz. Beispiele: 1.2379 (X155CrVMo12-1), 1.2436 (X210CrW12), 1.2343 (X38CrMoV5-1). - Gusswerkstoffe

Grafit- und Matrixstruktur beeinflussen zwar die Schichtausbildung, dennoch sind robuste funktionale Schichten möglich. Beispiele: EN-GJS-400-15 (5.3106), GG25 (0.6025). - Rost- und säurebeständige Stähle

Die Bildung stabiler Nitride ist hier begrenzt, dennoch lassen sich funktionale Schichten erzielen, insbesondere für tribologisch beanspruchte Bauteile. Beispiele: 1.4571 (X6CrNiMoTi17-12-2), 1.4301 (X5CrNi18-10), 1.4112 (X90CrMoV18). - Hochwarmfeste und hitzebeständige Stähle

Für Bauteile, die unter thermischer Last eingesetzt werden und dennoch verbesserte Oberflächeneigenschaften benötigen. Beispiele: 1.4980 (X6NiCrTiMoVB25-15-2), 1.4923 (X22CrMoV12-1).

Diese Übersicht zeigt, dass sich das Tenifer-Salzbadnitrocarburieren flexibel an unterschiedliche Werkstoffanforderungen anpassen lässt. Die genaue Prozessauslegung erfolgt dabei stets werkstoffspezifisch, um die gewünschte Schichtqualität und Oberflächenhärte zu erreichen. Weitere Werkstoffe können je nach Bauteilanforderung individuell geprüft werden.

Eine vollständige Werkstoffübersicht finden Sie in unserem Datenblatt:

Typische Anwendungen und Einsatzgebiete

Zu den häufig behandelten Komponenten zählen vor allem Bauteile mit Gleit-, Roll- oder Stoßbeanspruchung. Dazu gehören unter anderem Wellen und Bolzen, die wiederkehrende Relativbewegungen ausführen, sowie Führungs- und Formelemente, deren Oberflächen eine niedrige Reibung und gleichmäßige Schichtstruktur benötigen. Auch komplexere Geometrien wie Nocken- und Zahnräder lassen sich aufgrund der gleichmäßigen Wirkung des Salzbadprozesses gut behandeln.

In vielen Bereichen der Automobiltechnik ist das Verfahren etabliert, etwa bei Pumpen- und Ventilkomponenten, Getriebeteilen oder Verbindungselementen mit zyklischer Belastung. Im Maschinen- und Anlagenbau wird es für Spindeln, Kupplungsbestandteile oder Stoßbelastete Bauteile genutzt, um Standzeiten zu erhöhen und Schmierbedingungen zu stabilisieren. Ebenso profitieren Werkzeug- und Vorrichtungsbau von der robusten Randschicht, die definierte Reibwerte und langlebige Funktionsflächen ermöglicht.

Durch die optional stark ausgeprägte Schwarzfärbung der Tenifer-Varianten wird das Verfahren zudem für Bauteile interessant, die neben funktionalen auch optische Anforderungen erfüllen müssen, beispielsweise Präzisionsteile im Gerätebau oder sichtbare mechanische Komponenten.

Das Verfahren ist darüber hinaus in den Branchen Medizintechnik, Verpackungs- und Lebensmittelindustrie vertreten und besitzt in diesem Zusammenhang sogar eine „Lebensmittelzulassung“.

Anlagenkapazitäten und Prozessfenster bei SWF

Für das Tenifer-Salzbadnitrocarburieren stehen bei SWF Anlagen zur Verfügung, die Bauteile bis zu Ø 760 × 850 mm und einem Stückgewicht von bis zu 500 kg aufnehmen können. Diese Kapazitäten ermöglichen die Behandlung unterschiedlicher Geometrien, von kompakten Serienteilen bis hin zu größeren, massiveren Bauteilen.

Die Prozessparameter wie Temperatur, Haltezeit, Oxidationsdauer und Polierstufen werden werkstoff- und bauteilspezifisch eingestellt. Für Projekte mit variierenden Losgrößen können neben Regelchargen auch angepasste Sonderchargen realisiert werden.

Anfrage, Beratung & Projektablauf

Ein präzise ausgelegtes Tenifer-Salzbadnitrocarburieren beginnt bereits vor der eigentlichen Behandlung. SWF unterstützt Kundinnen und Kunden frühzeitig dabei, Werkstoff, Bauteilgeometrie und gewünschte Randschichteigenschaften zu bewerten. Auf dieser Grundlage lässt sich bestimmen, welche Tenifer-Variante und welche Prozessparameter technisch sinnvoll sind. Ebenso wird geprüft, wie die Behandlung in bestehende Wärmebehandlungs- oder Bearbeitungsfolgen integriert werden kann, etwa nach dem Vergüten oder vor einer Feinbearbeitung.

Für die technische Abstimmung einer Anfrage sind in der Regel folgende Angaben hilfreich:

- Werkstoffbezeichnung oder Werkstoffnummer

- Technische Zeichnungen

- Relevante Funktionsflächen und geometrische Besonderheiten

- Anforderungen an Oberflächenhärte, Verbindungsschicht (VS bzw. CLT) oder Nitrierhärtetiefe (NHD – englisch „Nitriding-Hardness-Depth“)

- Maß- und Formtoleranzen nach der Behandlung

- Stückzahlen und mögliche Serienanforderungen

- Bedarf an polierter oder oxidierter Oberfläche (Q, QP, QPQ)

- Anforderungen an die Optik bzw. Oberflächenrauigkeit

Auf Basis dieser Informationen prüfen wir die Machbarkeit und definieren geeignete Prozessparameter wie Temperatur, Behandlungszeit, Oxidationsdauer und Polierstufen. Die Prozessführung wird dokumentiert, um reproduzierbare Schichtstrukturen und stabile mechanische Eigenschaften sicherzustellen. Ergänzende Prüfungen wie Härtemessungen, metallographische Bewertungen oder Korrosionstests (z. B. Salzsprühnebeltest) können je nach Projektumfang integriert werden.

Von der ersten Versuchschargen über die Freigabe bis zur Serienfertigung begleitet SWF den gesamten Projektablauf und sorgt dafür, dass die gewählten Prozessschritte zuverlässig umgesetzt und nachvollziehbar geprüft werden.

Leistungsübersicht

Wärmebehandlung

Kontaktieren Sie unsere Spezialisten in der Wärmebehandlung.