Wärmebehandlung

Präzision & Reproduzierbarkeit: Wärmebehandlung bei SWF Siegen mit modernster Technik & individuellem Konzept ▶ Verfahren & Vorteile entdecken!

Komplettlösungen

Mechanische Bearbeitung trifft Wärmebehandlung: Komplettlösungen für höchste Betriebssicherheit, kurze Wege & nachhaltigen Erfolg ▶ Jetzt informieren!

Service

Kompetenter Service rund um Wärmebehandlung: Härteprüfung, Metallanalyse & Metallkurier mit ISO-zertifizierter Präzision ▶ Jetzt informieren!

Gasnitrieren

Gasnitrieren:

Präzise Randschichthärtung

Das Gasnitrieren ist ein thermochemischer Prozess, der eine kontrollierte Anreicherung der Bauteiloberfläche mit Stickstoff ermöglicht. Die Behandlung erfolgt im unteren Temperaturbereich der Wärmebehandlung unter stabilen Bedingungen, sodass das Grundgefüge des Werkstückkerns weitgehend unverändert bleibt. Durch die gezielte Diffusion des Stickstoffs bildet sich eine verfestigte Randschicht, deren Eigenschaften exakt über Temperatur, Atmosphäre und Behandlungsdauer eingestellt werden können. Das Resultat sind maßhaltige Komponenten mit erhöhter Oberflächenhärte, verbessertem Verschleißverhalten und stabilen Gleiteigenschaften auch unter wechselnden mechanischen und thermischen Belastungen.

Die Prozessführung im gasdichten Ofensystem gewährleistet eine gleichmäßige Randschichtentwicklung über das gesamte Bauteil hinweg. Da keine Umwandlung des Kerngefüges stattfindet, treten nur geringe Spannungsunterschiede zwischen Rand und Kern auf, was das Verfahren besonders verzugsarm macht. Aus diesem Grund ist in der Praxis eine Nacharbeit der gasnitrierten Bauteile und Werkstücke in der Regel nicht notwendig. Durch die vergleichsweise langen Behandlungszeiten lassen sich zudem größere Nitrierhärtetiefen erzielen, die für dynamisch beanspruchte Bauteile entscheidend sein können. In Kombination mit einer sorgfältigen Vorbereitung der Werkstoffoberfläche und einer dokumentierten Prozesssteuerung bietet das Gasnitrieren eine reproduzierbare, technisch zuverlässige aber auch wirtschaftliche Lösung für Bauteile aus un- bis mittellegierten Stählen sowie nitriergeeigneten Werkzeug- und Vergütungsstählen.

Vorteile des Gasnitrierens:

- Hohe Oberflächenhärte und verbesserte Verschleißfestigkeit

- Sehr verzugsarme Behandlung durch niedrige Prozesstemperaturen

- Gute Maßbeständigkeit und stabile Gleiteigenschaften

- Erhöhte Warmfestigkeit der Randschicht (werkstoffabhängig bis < 500 °C)

- Verbesserter Korrosionsschutz durch stickstoffreiche Randzone

- In der Regel keine Nacharbeit notwendig

- Kostengünstiges Verfahren

- Reproduzierbare Ergebnisse durch präzise Prozessführung

- Kostengünstiges bzw. wirtschaftliches Nitrierverfahren

Anlagennutzmaße: ≤ ø1750×2800 mm

Stückgewichte: ≤ 5000 kg

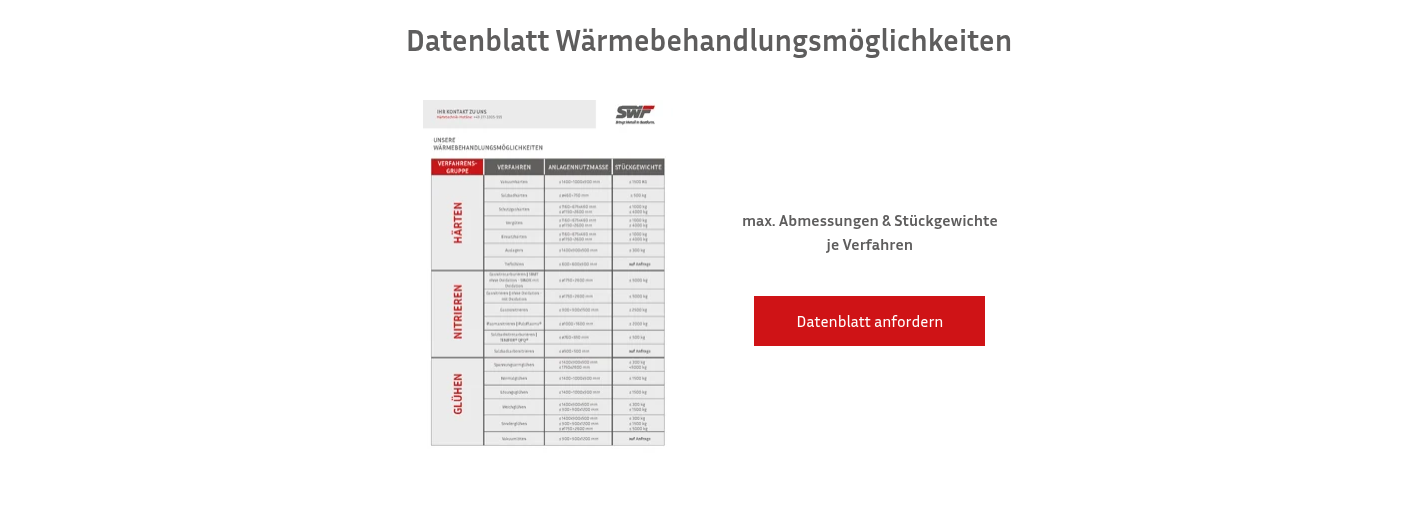

Im Datenblatt Wärmebehandlungsmöglichkeiten und Kapazitäten sind unsere Verfahren mit den zugehörigen Anlagennutzmaßen und den max. Stückgewichten in einer Übersicht tabellarisch dargestellt.

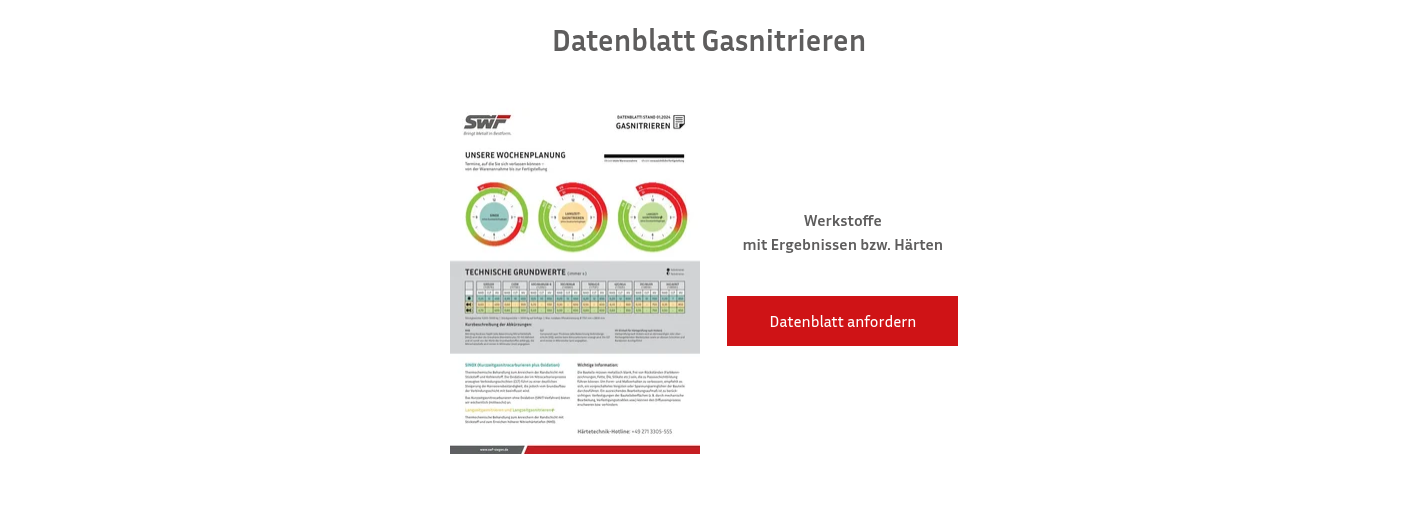

Im Datenblatt Gasnitrieren (Gasnitrocarburieren /Gasnitrieren) sind die mit unseren Verfahren erreichbaren, üblichen Ergebnisse wie Oberflächenhärten, Nitrierhärtetiefen sowie Verbindungsschichtdicken, sofern verfügbar, angegeben.

Nachfolgende Werkstoffe werden oft behandelt:

Unlegierte Baustähle

| 1.0576 | St52-3N |

Vergütungsstähle

| 1.7225 | 42CrMo4 |

| 1.6580 | 30CrNiMo8 |

| 1.6582 | 34CrNiMo6 |

| 18CrMo8-5 | |

| 1.7227 | 42CrMoS4 |

Nitrierstähle

| 1.8550 | 34CrAlNi7 |

| 1.8519 | 31CrMoV9 |

Einsatzstähle

| 1.7131 | 16MnCr5 |

Werkzeugstähle für Kaltarbeit

| 1.2312 | 40CrMnMoS8-6 |

Werkzeugstähle für Warmarbeit

| 1.2343 | X38CrMoV5-1 |

Weitere Werkstoffe sind auf Anfrage möglich.

Gasnitrieren bei SWF im Überblick

Das Gasnitrieren gehört bei der Siegener Werkzeug- und Härtetechnik in Siegen (SWF) zu den zentralen thermochemischen Verfahren zur gezielten Randschichthärtung. Die Behandlung wird eingesetzt, wenn Bauteile eine widerstandsfähige Oberfläche benötigen, ohne dass sich das zähe Kerngefüge und damit die grundlegenden mechanischen Eigenschaften verändern sollen. Wir nutzen hierfür gasdichte Anlagen mit präziser Atmosphären- und Temperatursteuerung, sodass der Stickstoffeintrag in die Randschicht kontrolliert und reproduzierbar erfolgt.

Für Anwender bietet das Verfahren eine verlässliche Möglichkeit, die Lebensdauer hochbelasteter Komponenten zu erhöhen (etwa bei Wellen, Zahnrädern, Werkzeugen oder Bauteilen mit anspruchsvollen Gleit- und Verschleißanforderungen). Die Kombination aus maßhaltiger Behandlung, guten Gleiteigenschaften und stabilen Nitrierschichten macht das Gasnitrieren besonders geeignet für Bauteile, die mechanisch oder thermisch wechselnd belastet werden. Dank großer Anlagendimensionen und hoher Tragfähigkeiten können bei SWF auch großformatige Bauteile oder schwere Werkstücke sicher und gleichmäßig behandelt werden.

Prozessprinzip: Stickstoffdiffusion und Randschicht

Beim Gasnitrieren wird die Oberfläche des Bauteils in einer stickstoffhaltigen Atmosphäre gezielt angereichert. Grundlage ist die thermochemische Aufspaltung von Ammoniak im Ofenraum, wodurch atomarer Stickstoff entsteht. Dieser diffundiert in den ferritischen Werkstoff ein und bildet mit vorhandenen Legierungselementen wie Chrom, Molybdän, Vanadium oder Aluminium feindisperse Nitride. Diese Ausscheidungen sind verantwortlich für die charakteristische Verfestigung der Randschicht.

Da die Behandlung unterhalb der Umwandlungstemperatur des Stahls erfolgt, bleibt das Kerngefüge weitgehend unberührt. Dadurch entstehen nur geringe Spannungen, was das Verfahren besonders verzugsarm macht. Die Nitrierhärtetiefe (NHD, Abkürzung für nitriding-hardness-depth) ist eine zentrale Kenngröße beim Gasnitrieren.

Sie beschreibt die Tiefe unterhalb der Bauteiloberfläche, bis zu der eine definierte Härtezunahme infolge der Stickstoffdiffusion messbar ist. Die NHD wird über den Härteverlauf senkrecht zur Oberfläche ermittelt und dient als Maß für die Tragfähigkeit und Dauerfestigkeit der nitrierten Randschicht. Die Eigenschaften der nitrierten Zone (etwa Härtegradient, Schichtcharakter und Nitrierhärtetiefe) lassen sich über Temperaturführung, Stickstoffaktivität und Behandlungsdauer gezielt beeinflussen. Eine saubere Bauteiloberfläche ohne Passivschicht sowie eine konstante Prozessatmosphäre sind entscheidend für eine gleichmäßige Schichtentwicklung.

Prozessschritte beim Gasnitrieren

Der Gasnitrierprozess verläuft in klar definierten Phasen, die eine gleichmäßige Stickstoffaufnahme und stabile Randzoneneigenschaften sicherstellen:

- Bauteilvorbereitung

Die Oberfläche wird gereinigt und von Rückständen befreit, damit der Stickstoff ungehindert diffundieren kann. Eine homogene Ausgangsoberfläche ist entscheidend für die gleichmäßige Schichtbildung. - Chargieren und Aufheizen

Die Bauteile werden in den Ofen eingebracht und kontrolliert auf die Behandlungstemperatur im unteren Wärmebehandlungsbereich aufgeheizt. Eine optimale Chargierung Ihres Bauteiles ist wichtig, um ein bestmögliches Nitrierergebnis, bei sehr geringen Verzügen zu erzielen. - Stickstoffzufuhr und Diffusionsphase

Durch die Zufuhr von Ammoniak entsteht atomarer Stickstoff, der in die Randschicht diffundiert. Die Dauer der Haltezeit bestimmt maßgeblich die Nitrierhärtetiefe und das Schichtprofil. - Abkühlphase

Nach Abschluss der Diffusion werden die Bauteile langsam und gleichmäßig abgekühlt, um Spannungen zu minimieren und eine hohe Maßhaltigkeit sicherzustellen.

Ein präziser, gesteuerter Ablauf aller Prozessschritte bildet die Grundlage für reproduzierbare Ergebnisse und eine gleichmäßige Randschichtqualität.

Vorteile des Gasnitrierens für Ihre Bauteile

Das Gasnitrieren verbessert die Leistungsfähigkeit von Bauteilen, deren Oberfläche hohen mechanischen oder thermischen Beanspruchungen ausgesetzt ist. Durch die gezielte Stickstoffanreicherung entsteht eine verfestigte Randschicht, die Abrieb, Reibung und zyklischer Belastung deutlich besser standhält als unbehandelte Oberflächen. Gleichzeitig bleibt der zähe Kern des Werkstücks weitgehend unverändert, wodurch die Kombination aus Oberflächenhärte und Tragfähigkeit erhalten bleibt.

Wesentliche Vorteile des Verfahrens sind:

- Hohe Oberflächenhärte durch feine Nitridausscheidungen in der Randschicht

- Verbesserte Verschleiß- und Ermüdungsbeständigkeit bei dynamischer Belastung

- Gute Gleiteigenschaften, insbesondere bei Bauteilen mit relativer Bewegung

- Sehr geringe Verzugstendenz aufgrund niedriger Prozesstemperaturen und fehlender Gefügeumwandlung im Kern

- Stabile Warmfestigkeit der Randschicht (werkstoffabhängig bis unter 600 °C)

- Erhöhter Korrosionsschutz durch die stickstoffangereicherte Oberfläche

- Hohe Maßbeständigkeit für passgenaue Funktionsflächen und komplexe Geometrien

- Im Standard gräuliche Oberflächenoptik im Sonder auch anthrazitfarbene Oberfläche über Nachoxidation mit gesteigertem Korrosionsschutz

Diese Kombination macht das Gasnitrieren insbesondere für Bauteile interessant, die gleichzeitig hohe Oberflächenhärte, präzise Passmaße und eine robuste Grundfestigkeit benötigen.

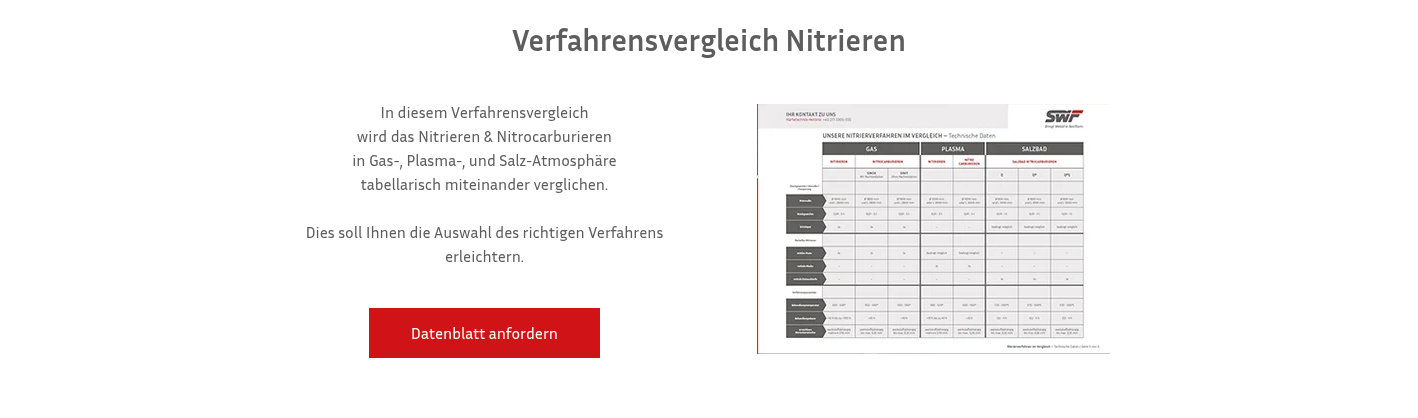

Abgrenzung zum Gasnitrocarburieren

Das Gasnitrieren und das Gasnitrocarburieren gehören beide zur Gruppe der thermochemischen Randschichthärtungsverfahren, unterscheiden sich jedoch in Zielsetzung, Prozessdauer und Schichtaufbau. Während beim Gasnitrieren ausschließlich Stickstoff in die Randschicht eingebracht wird, wird beim Gasnitrocarburieren zusätzlich Kohlenstoff eingetragen. Dadurch entsteht eine Verbindungsschicht mit anderen tribologischen Eigenschaften.

Beim Gasnitrieren liegt der Fokus auf einer diffusionsbasierten Randschicht mit größerer Nitrierhärtetiefe und hoher Dauerfestigkeit. Die Behandlung erfolgt über längere Prozesszeiten, wodurch die Stickstoffaufnahme tiefer in das Material hineinwirkt. Die resultierende Schicht ist besonders geeignet für Bauteile, die hohe mechanische Beanspruchungen erfahren und gleichzeitig Anforderungen an hohe Maßhaltigkeit und geringen Verzug erfüllen müssen.

Das Gasnitrocarburieren zeichnet sich hingegen durch kürzere Behandlungszeiten und die Ausbildung einer dünnen, kohlenstoff- und stickstoffreichen Randzone aus, die das Reib- und Gleitverhalten verbessert und je nach Prozessführung auch den Korrosionsschutz erhöht. Die Nitrierhärtetiefe fällt im Vergleich zum Gasnitrieren in der Regel geringer aus, kann jedoch für viele Anwendungen ausreichend sein.

Durch diese Unterschiede eignen sich beide Verfahren für unterschiedliche technische Anforderungen. Das Gasnitrieren ist dann vorteilhaft, wenn tiefer wirkende Randschichten und eine hohe Belastbarkeit der Bauteiloberfläche im Vordergrund stehen, während das Gasnitrocarburieren eine Option für Bauteile mit Schwerpunkt auf reibungsärmeren Oberflächen und eine ausreichend geringe Nitriertiefe darstellt. Zudem ist das Gasnitrocarburieren durch die kürzeren Behandlungszeiten, dass kostengünstigere Verfahren.

Geeignete Werkstoffe und typische Anwendungen

Das Gasnitrieren eignet sich für eine breite Palette un- bis mittellegierter Stähle sowie für nitrierfähige Werkzeug-, Einsatz- und Vergütungsstähle. Entscheidend für die erzielbare Oberflächenhärte und die Stabilität der Nitrierschicht ist der Anteil nitridbildender Elemente wie Chrom, Molybdän, Vanadium oder Aluminium. Werkstoffe mit höherem Gehalt dieser Legierungselemente entwickeln besonders feindisperse und belastbare Nitridausscheidungen. Auch unlegierte Stähle lassen sich nitrieren, erreichen jedoch in der Regel geringere Härten an der Oberfläche bei höheren Nitrierhärtetiefen.

Typische Einsatzfälle sind unter anderem Zahnräder, Wellen, Spindeln, Gleitführungen, Formen oder Werkzeuge für die Umform- und Automatisierungstechnik. Die Kombination aus hoher Oberflächenfestigkeit, guter Maßhaltigkeit und sehr geringem Verzug macht das Gasnitrieren insbesondere für präzisionsrelevante Komponenten geeignet, die im Betrieb wiederkehrenden Belastungen standhalten müssen.

Häufig behandelte Werkstoffgruppen:16MnCr5, 42CrMo4 & weitere

SWF behandelt regelmäßig eine Vielzahl nitriergeeigneter Stähle, die häufig in Maschinenbau, Werkzeugbau und Serienfertigung eingesetzt werden:

- Unlegierte Baustähle: z. B. St52-3N (1.0576), S235JR (1.0038), S355JR (1.0045) ehemals S355JRG2, S355J2 (1.0577)

- Vergütungsstähle: z. B. 42CrMo4 (1.7225), 30CrNiMo8 (1.6580), 34CrNiMo6 (1.6582), 42CrMoS4 (1.7227), C45 (1.0503)

- Nitrierstähle: z. B. 34CrAlNi7 (1.8550), 31CrMoV9 (1.8519)

- Einsatzstähle: z. B. 16MnCr5 (1.7131), 18CrMo8-5 (1.1650) vgl. Ovako 225

- Werkzeugstähle für Kaltarbeit: z. B. 40CrMnMoS8-6 (1.2312), 90MnCrV8 (1.2842)

- Werkzeugstähle für Warmarbeit: z. B. X38CrMoV5-1 (1.2343)

Diese Werkstoffe decken ein breites Anforderungsspektrum von verschleißbeanspruchten Funktionsflächen bis hin zu hochbelasteten Werkzeugen ab. Weitere Werkstoffe können je nach Bauteilanforderung individuell geprüft werden.

Eine vollständige Werkstoffübersicht finden Sie in unserem Datenblatt:

Kapazitäten, Bauteilgrößen und Behandlungsoptionen

Für das Gasnitrieren stehen bei SWF leistungsfähige Anlagen zur Verfügung, die auf unterschiedliche Werkstückgrößen und Bauteilgeometrien ausgelegt sind. Die maximale Nutzraumgröße von bis zu Ø 1750 × 2800 mm und ein zulässiges Stückgewicht von bis zu 5000 kg ermöglichen die Behandlung einzelner großformatiger Komponenten ebenso wie kleinerer Serienbauteile bzw. Schüttgut. Durch die präzise Regelung von Temperatur und Atmosphärenzusammensetzung kann der Stickstoffeintrag sowohl bei massiven Werkstücken als bei Schüttgut (von kleiner bis zu großer Chargenoberfläche) gleichmäßig gesteuert werden.

Neben der vollflächigen Randschichthärtung bietet SWF weitere Prozessvarianten mit Teilnitrierung an, um nur Funktionsflächen bzw. Flächen die nitriert werden dürfen gezielt zu beeinflussen. Mit Isolierpasten lassen sich andere Bereiche, die nicht nitriert werden sollen, exakt abdecken, sodass ein partielles Gasnitrieren möglich ist. Für kleinere Bauteile steht zudem eine Schüttgutbehandlung zur Verfügung, bei der Kleinteile bzw. Massenteile gemeinsam und prozesssicher nitriert werden können. Je nach Anforderung lassen sich die Nitrierprozesse mit nachfolgenden Bearbeitungs- oder Prüfprozessen kombinieren, etwa wenn definierte Härteprofile, Maßtoleranzen oder Oberflächengüten eingehalten werden müssen.

Anfrage, Beratung & Projektablauf

Ein präzise ausgelegter Gasnitrierprozess beginnt bereits vor der eigentlichen Wärmebehandlung. SWF unterstützt Kundinnen und Kunden deshalb frühzeitig bei der Bewertung des Werkstoffs, der Bauteilgeometrie und der gewünschten Randzoneneigenschaften. Auf dieser Grundlage lässt sich bestimmen, welche Nitrierparameter – etwa Temperaturbereich, Stickstoffaktivität oder Prozessdauer – für das jeweilige Bauteil technisch sinnvoll sind. Ebenso wird geprüft, wie das Gasnitrieren als Wärmebehandlung in eine bestehende Verarbeitungs- bzw. Bearbeitungskette eingebunden werden kann, beispielsweise nach dem Vergüten oder vor einer finalen Feinbearbeitung.

Für die technische Abstimmung einer Anfrage sind in der Regel folgende Angaben hilfreich:

- Werkstoffbezeichnung bzw. Werkstoffnummer

- Bauteilgeometrie und relevante Funktionsflächen

- Anforderungen an Oberflächenhärte oder Nitrierhärtetiefe

- Toleranzen und Maßvorgaben nach der Behandlung

- Gewichte, Stückzahlen und eventuelle Serienanforderungen

- Bedarf an partiellem Nitrieren (Isolierbereiche) oder Schüttgutbehandlung

- Technische Zeichnungen

Auf Basis dieser Informationen können wir die Machbarkeit prüfen, geeignete Prozessparameter definieren und eine zeitliche Planung vornehmen. Die Prozessführung wird dokumentiert, um reproduzierbare Ergebnisse sicherzustellen und Oberflächenhärteprüfungen nachvollziehbar zu ergänzen. Je nach Vereinbarung können weitere Qualitätssicherungsmaßnahmen einfließen, etwa die Überprüfung der Schichten oder die Bewertung der Nitrierhärtetiefe mit einem Härteverlauf nach geltenden Prüfstandards.

Leistungsübersicht

Wärmebehandlung

Kontaktieren Sie unsere Spezialisten in der Wärmebehandlung.