Wärmebehandlung

Präzision & Reproduzierbarkeit: Wärmebehandlung bei SWF Siegen mit modernster Technik & individuellem Konzept ▶ Verfahren & Vorteile entdecken!

Komplettlösungen

Mechanische Bearbeitung trifft Wärmebehandlung: Komplettlösungen für höchste Betriebssicherheit, kurze Wege & nachhaltigen Erfolg ▶ Jetzt informieren!

Service

Kompetenter Service rund um Wärmebehandlung: Härteprüfung, Metallanalyse & Metallkurier mit ISO-zertifizierter Präzision ▶ Jetzt informieren!

Einsatzhärten

Einsatzhärten:

Verfahren, Werkstoffe, Härtetiefe

Einsatzhärten ist ein thermochemisches Wärmebehandlungsverfahren, das speziell zur Erhöhung der Oberflächenhärte von Stählen mit niedrigem Kohlenstoffgehalt entwickelt wurde. Während der Behandlung wird die Randzone des Werkstücks in einer aufgekohlten Atmosphäre mit Kohlenstoff angereichert. Anschließend erfolgt das Härten durch schnelles Abschrecken, häufig in Öl. Ziel ist es, eine harte und verschleißbeständige Oberfläche mit hoher Dauerfestigkeit zu erzeugen, während der Kern zäh und verformbar bleibt. Auf diese Weise lassen sich Bauteile herstellen, die gleichzeitig widerstandsfähig gegen Oberflächenbeanspruchung und belastbar im Inneren sind. Für verzugsempfindliche Bauteile oder bei der Notwendigkeit einer späteren mechanischen Bearbeitung besteht die Möglichkeit, den Prozess in zwei Schritte zu trennen: Zunächst wird die Aufkohlung durchgeführt, die eigentliche Härtung folgt in einem separaten Arbeitsgang. Diese Variante kann die Maßhaltigkeit verbessern und Bearbeitungsaufwand reduzieren.

Vorteile des Einsatzhärtens:

- gezielte, auch partielle Aufkohlung zur Härtesteigerung in definierten Bereichen

- hohe Verschleißfestigkeit und Dauerfestigkeit durch harte Randschicht

- Schutz vor Oberflächenschäden durch Resistenz der Oberfläche bei gleichzeitig zähem Kern

- erzielbare Härtetiefen bis zu 3,0 mm (werkstoff- und prozessabhängig)

Anlagennutzmaße: ≤ 1160×675x480 mm / ≤ Ø1150×2600 mm

Stückgewichte: ≤ 1000 kg / ≤ 4000 kg

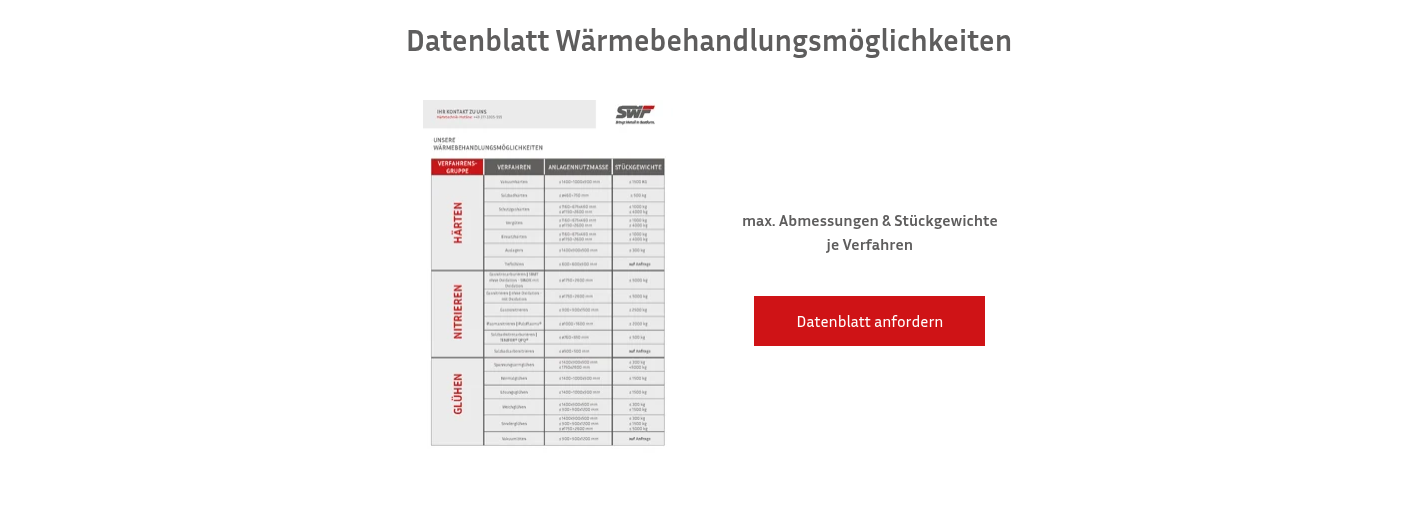

Im Datenblatt Wärmebehandlungsmöglichkeiten und Kapazitäten sind unsere Verfahren mit den zugehörigen Anlagennutzmaßen und den max. Stückgewichten in einer Übersicht tabellarisch dargestellt.

Im Datenblatt Einsatzhärten sind die mit unseren Verfahren erreichbaren, üblichen Ergebnisse bzw. Härten angegeben.

Nachfolgende Werkstoffe werden oft behandelt:

Unlegierte Baustähle

| 1.0308 | St35BK |

Unlegierte Werkzeugstähle / Kohlenstoffstähle

| 1.1730 | C45W |

Einsatzstähle

| 1.7131 | 16MnCr5 |

| 1.6587 | 17CrNiMo6 |

| 1.7147 | 20MnCr5 |

| 1.7139 | 16MnCrS5 |

Werkzeugstähle für Kaltarbeit

| 1.2162 | 21MnCr5 |

Automatenstähle

| 1.0715 | 9SMn28K |

| 1.0718 | 11SMnPb30 |

Weitere Werkstoffe sind auf Anfrage möglich.

Nutzen & Grundlagen des Einsatzhärtens

Das Einsatzhärten wird angewendet, um die Gebrauchseigenschaften von Bauteilen gezielt zu verbessern. Durch die Kombination aus harter Randschicht und zähem Kern entsteht ein Werkstoffverbund, der sowohl Oberflächenverschleiß als auch dynamischen Belastungen standhält. Diese Eigenschaft macht das Verfahren besonders für Bauteile interessant, die hohen Reibungs- und Stoßbelastungen ausgesetzt sind, gleichzeitig aber eine gewisse Elastizität im Kern benötigen.

Ein weiterer Nutzen liegt in der Steigerung der Betriebs- und Dauerfestigkeit. Die gehärtete Oberfläche wirkt wie eine Schutzschicht gegen plastische Verformung und Oberflächenschäden. Gleichzeitig bleibt der Kern aufgrund des geringen Kohlenstoffgehalts weich und duktil, was die Rissgefahr reduziert. Auf diese Weise wird die Lebensdauer von Bauteilen signifikant verlängert.

Einsatzhärten ist zudem ein anpassbares Verfahren. Je nach Anwendungsfall lassen sich Härtetiefen, Randhärten und Aufkohlungszonen variieren. Auch die Möglichkeit der partiellen Aufkohlung eröffnet Spielräume für konstruktive Lösungen, bei denen nur definierte Funktionsflächen besonders verschleißfest ausgeführt werden. Typische Einsatzgebiete sind mechanische Komponenten wie Zahnräder, Wellen, Achsen oder Bolzen.

Verfahren des Einsatzhärtens (Arbeitsschritte)

Das Einsatzhärten setzt sich aus mehreren aufeinanderfolgenden Schritten zusammen, die jeweils unterschiedliche Zielsetzungen erfüllen. Erst in der Kombination dieser Arbeitsschritte entsteht die für das Verfahren typische Verbindung von harter Oberfläche und zähem Kern.

Aufkohlen im Schutzgas

Im ersten Schritt, dem Aufkohlen, wird die Randzone des Stahls mit Kohlenstoff angereichert. Dies geschieht üblicherweise in Schutzgasatmosphären, die ein kontrolliertes Kohlenstoffpotential bereitstellen. Das Bauteil wird dazu auf Temperaturen im austenitischen Bereich erhitzt (in der Praxis meist zwischen etwa 880 und 950 °C). Je nach Dauer und Temperatur des Prozesses lässt sich die spätere Einsatzhärtetiefe gezielt einstellen.

Härten & Abschrecken

Im Anschluss folgt die Härtung. Dabei wird das Bauteil erneut auf Austenitisierungstemperatur gebracht und anschließend rasch abgeschreckt. Häufig kommt Öl als Abschreckmedium zum Einsatz; bei bestimmten Geometrien oder Anforderungen können aber auch Wasser, Polymerlösungen, Warmbadabschreckungen im Salzbad oder Gasabschreckung/ Gasstrahlen genutzt werden. Erst durch eine gezielte Auswahl des Abschreckmediums, erzielt die Wärmebehandlung das optimale Ergebnis. Die schnelle Abkühlung bewirkt die Umwandlung des zuvor angereicherten Randgefüges in martensitische Strukturen, die eine hohe Härte aufweisen. Gleichzeitig erfährt der Kern beim Abschrecken, auch eine gezielte Umwandlung des Gefüges. Dadurch wird der Kern zäh, duktil und schwingfest, was sich unter anderem positiv auf die Dauerfestigkeit auswirkt.

Anlassen

Um innere Spannungen zu reduzieren und die Sprödigkeit der gehärteten Randschicht zu verringern, wird das Bauteil nach dem Abschrecken angelassen. Dieser Schritt erfolgt bei deutlich niedrigeren Temperaturen, wodurch sich die Härte nur geringfügig reduziert, während die Zähigkeit steigt. Das Anlassen trägt entscheidend zur Betriebssicherheit und Rissbeständigkeit des einsatzgehärteten Werkstücks bei. Ebenso wird durch die Höhe der Anlasstemperatur, nach Werkstoffdatenblatt, die gewünschte Härte, und somit Eigenschaft eingestellt.

Temperaturen & Prozessfenster beim Einsatzhärten

Die Wahl der richtigen Temperaturen und Prozessparameter ist entscheidend für die Qualität des Einsatzhärtens. Sie beeinflusst nicht nur die erreichbare Härtetiefe, sondern auch die Maßhaltigkeit und das Verzugsverhalten der Bauteile.

Austenitisieren – Temperaturbereiche

Das Aufkohlen findet im austenitischen Temperaturbereich statt. In der Praxis liegen die Temperaturen häufig zwischen 880 und 950 °C, abhängig von Werkstoff und Anlagentechnik. Bei speziellen Verfahren wie dem Niederdruckaufkohlen (Low Pressure Carburizing, LPC) können auch Temperaturen bis etwa 1000 °C erreicht werden. Mit steigender Temperatur verkürzt sich die Aufkohlzeit, gleichzeitig kann aber das Risiko von Kornwachstum oder Maßabweichungen steigen.

Prozessvarianten

Neben dem klassischen Durchlauf – Aufkohlen, Härten, Anlassen – existieren Varianten, die für spezielle Anforderungen genutzt werden:

- Getrenntes Härten: Nach dem Aufkohlen werden die Werkstücke zunächst abgekühlt und in einem separaten Prozessschritt erneut auf Austenitisierungstemperatur gebracht. Diese Vorgehensweise eignet sich insbesondere für verzugskritische Bauteile oder wenn zwischen den Prozessschritten eine mechanische Bearbeitung erfolgen soll.

- Selektive bzw. partielle Aufkohlung: Um nur bestimmte Funktionsflächen zu härten, können andere Bereiche durch Abdeckungen oder Beschichtungen gezielt von der Kohlenstoffaufnahme ausgeschlossen werden. Auf diese Weise lassen sich Bauteile herstellen, die nur dort eine harte Oberfläche erhalten, wo sie tatsächlich benötigt wird.

Ein gezielter Einsatz dieser Varianten ermöglicht es, das Verfahren flexibel an die Anforderungen des jeweiligen Bauteils anzupassen. Dadurch lassen sich sowohl funktionale Eigenschaften wie Verschleißschutz und Dauerfestigkeit optimieren als auch fertigungstechnische Aspekte wie Maßhaltigkeit und Nachbearbeitbarkeit berücksichtigen.

Welche Stähle eignen sich zum Einsatzhärten?

Die Eignung eines Stahls für das Einsatzhärten hängt im Wesentlichen vom Kohlenstoffgehalt und den vorhandenen Legierungselementen ab. Ziel ist es, eine Randschicht mit martensitischem Gefüge auszubilden, während der Kern zäh bleibt. Damit dies gelingt, werden überwiegend Stähle mit einem niedrigen Kohlenstoffgehalt von unter etwa 0,25 % eingesetzt. Dieser niedrige Grundkohlenstoffgehalt gewährleistet, dass der Kern nach der Wärmebehandlung weich und duktil bleibt. Die Härte entsteht ausschließlich durch den zusätzlichen Kohlenstoffeintrag in die Randzone. Legierungselemente wie Chrom, Mangan, Nickel oder Molybdän unterstützen den Prozess, indem sie die Härtbarkeit verbessern und das Verzugsverhalten positiv beeinflussen. Je nach Zusammensetzung lassen sich so Härtetiefen, Randhärte und Zähigkeit gezielt steuern.

Typische Stahlsorten

In der Praxis werden unterschiedliche Gruppen von Stählen zum Einsatzhärten verwendet.

SWF bearbeitet ein breites Spektrum.

Typische Werkstoffe sind unter anderem:

- 16MnCr5 (1.7131) und 20MnCr5 (1.7147): weit verbreitete Einsatzstähle für Getriebe- und Wellenbauteile

- 17CrNiMo6 (1.6587): zähharter Stahl für hochbelastete Zahnräder und Antriebswellen

- 16MnCrS5 (1.7139): schwefelhaltiger Einsatzstahl für verbesserte Zerspanbarkeit

- unlegierte Baustähle wie St35BK (1.0308) oder Automatenstähle wie 9SMn28K (1.0715), die bei Bedarf einsatzgehärtet werden können

Damit deckt das Verfahren ein breites Anwendungsspektrum von Standardbauteilen bis hin zu hochbeanspruchten Komponenten in der Antriebs- und Fahrzeugtechnik ab.

Eine vollständige Werkstoffübersicht finden Sie in unserem Datenblatt:

Härtetiefe (CHD/EHT) und Prüfung

Die Härtetiefe ist ein zentrales Qualitätsmerkmal beim Einsatzhärten. Sie beschreibt, wie weit die aufgekohlte und martensitisch gehärtete Zone in das Werkstück hineinreicht. Diese wird nach aktueller Normung und international gebräuchlich als Case Hardening Depth (CHD) bezeichnet. Aus der Historie heraus ist jedoch der, aus ehemaligen Normen stammende nationale, Begriff der Einsatzhärtetiefe (EHT) nach wie vor in der Praxis im Umlauf. Beide Bezeichnungen meinen das Gleiche und liefern wichtige Kennwerte, um die Funktionstauglichkeit eines Bauteils sicherzustellen.

Normbezug & Grenzhärten

Die Bestimmung der Einsatzhärtetiefe erfolgt nach genormten Prüfverfahren, beispielsweise nach DIN EN ISO 18203 (ehemals ISO 2639). Grundlage ist die sogenannte Grenzhärte, die in der Praxis meist bei 550 HV1 liegt. Die Härtetiefe wird als Abstand von der Oberfläche bis zu dem Punkt angegeben, an dem die Härte auf diesen Grenzwert abfällt. Typische Werte reichen je nach Werkstoff und Prozessführung von 0,1 mm bis etwa 3 mm, in Spezialfällen auch darüber hinaus.

Zeichnungs- & Prüfhinweise

In technischen Zeichnungen wird die Härtetiefe oft mit Angaben wie „CHD550HV = 0,8–1,2 mm“ spezifiziert. Solche Bereiche erlauben es, die Fertigungstoleranzen bei der Wärmebehandlung einzuhalten. Ergänzend werden häufig auch die gewünschte Randhärte (z. B. 58–62 HRC) sowie die geforderte Kernhärte definiert.

Die Prüfung erfolgt üblicherweise durch Härteverlaufsprüfungen im Querschliff oder durch abgestufte Messeindrücke in die Oberfläche. So lässt sich das Härteprofil über die Randschicht hinweg dokumentieren und mit den Spezifikationen abgleichen.

Bauteilauslegung & Qualitätssicherung

Eine sorgfältige Bauteilauslegung ist entscheidend, damit das Einsatzhärten die gewünschten Eigenschaften zuverlässig erzielt. Bereits in der Konstruktionsphase sollten Aspekte wie Werkstoffwahl, Geometrie und Nachbearbeitung berücksichtigt werden. Ergänzend sorgt eine systematische Qualitätssicherung dafür, dass die Wärmebehandlung reproduzierbare Ergebnisse liefert und die Anforderungen aus Zeichnungen oder Normen erfüllt werden.

Verzug & Bearbeitungsreihenfolge

Beim Härten entstehen durch die rasche Abkühlung innere Spannungen, die zu Maßänderungen führen können. Besonders bei komplexen Geometrien oder asymmetrischen Bauteilen ist das Risiko von Verzug erhöht. Eine Möglichkeit, dieses Risiko zu mindern, ist das getrennte Härten: Nach der Aufkohlung wird das Werkstück zunächst abgekühlt, anschließend mechanisch bearbeitet und erst danach gehärtet. Diese Vorgehensweise verbessert die Maßhaltigkeit und reduziert den Nachbearbeitungsaufwand.

Selektive Aufkohlung

Nicht alle Funktionsflächen eines Bauteils müssen gleichermaßen gehärtet sein. Durch selektive Aufkohlung lassen sich bestimmte Bereiche von der Kohlenstoffaufnahme ausschließen, etwa mithilfe von Schutzpasten oder galvanischen Abdeckungen. Auf diese Weise können Bauteile gezielt dort eine harte Randschicht erhalten, wo Verschleißschutz notwendig ist, während andere Bereiche weich und bearbeitbar bleiben.

Anwendungen & Branchen

Einsatzhärten kommt überall dort zum Einsatz, wo Bauteile gleichzeitig hohen Belastungen und Verschleiß ausgesetzt sind. Die Kombination aus harter Oberfläche und zähem Kern sorgt dafür, dass die Bauteile dauerhaft funktionsfähig bleiben, selbst bei intensiver Beanspruchung.

Typische Anwendungen finden sich in:

- Antriebstechnik: Zahnräder, Wellen, Kettenräder oder Nocken, die dauerhaft Reibung und Stoßbelastungen standhalten müssen.

- Automobilindustrie: Getriebekomponenten, Achsteile und Kurbelwellen, die auf lange Lebensdauer und Maßhaltigkeit ausgelegt sind.

- Maschinen- und Anlagenbau: Bolzen, Lagerzapfen, Kupplungselemente oder Führungen, die hohe Oberflächenhärten bei gleichzeitiger Zähigkeit erfordern.

- Werkzeug- und Vorrichtungsbau: Bauteile, die durch wiederholte Belastungen verschleißfest bleiben sollen.

Durch die Vielseitigkeit des Verfahrens können Bauteile in vielen weiteren Branchen wirtschaftlich und zuverlässig anforderungsgerecht behandelt werden.

Angebot & Datenanlieferung

Für die Erstellung eines belastbaren Angebots sind präzise technische Angaben erforderlich. Dazu gehören insbesondere Informationen zum Werkstoff, zur gewünschten Einsatzhärtetiefe (CHD/EHT) sowie zu den geforderten Rand- und Kernhärten. Ergänzend sollten Zeichnungen mit relevanten Toleranzen vorliegen, um die Prozessauslegung abzustimmen.

Ebenso wichtig sind Angaben zu den benötigten Prüfanforderungen und eventuell geforderten Zertifikaten. Auch gewünschte Liefertermine oder Seriengrößen sollten frühzeitig kommuniziert werden, damit Planung und Kapazitäten optimal aufeinander abgestimmt werden können. Eine vollständige Datenbasis erleichtert die Umsetzung und stellt sicher, dass die Ergebnisse den spezifizierten Anforderungen entsprechen.

Leistungsübersicht

Wärmebehandlung

Kontaktieren Sie unsere Spezialisten in der Wärmebehandlung.