Wärmebehandlung

Präzision & Reproduzierbarkeit: Wärmebehandlung bei SWF Siegen mit modernster Technik & individuellem Konzept ▶ Verfahren & Vorteile entdecken!

Komplettlösungen

Mechanische Bearbeitung trifft Wärmebehandlung: Komplettlösungen für höchste Betriebssicherheit, kurze Wege & nachhaltigen Erfolg ▶ Jetzt informieren!

Service

Kompetenter Service rund um Wärmebehandlung: Härteprüfung, Metallanalyse & Metallkurier mit ISO-zertifizierter Präzision ▶ Jetzt informieren!

Salzbadhärten

Salzbadhärten:

Verfahren, Werkstoffe, Prozessvarianten

Die Salzbadhärtung ist ein in der Chargenplanung flexibel einsetzbares Wärmebehandlungsverfahren für eine breite Palette von Stählen: Von unlegierten Baustählen bis zu hochlegierten Werkzeug- und Wälzlagerstählen. Die Behandlung erfolgt in einer Salzschmelze mit hoher Wärmeleitfähigkeit und Wärmekapazität. Daraus resultiert eine gleichmäßige Wärmeübertragung und kurze Behandlungszeiten, die in der Regel zu homogenen Gefügezuständen bei geringen Maß- und Formänderungen führen. Abhängig von Werkstoff und Einsatzfall wird im Anschluss in geeigneten Medien abgeschreckt (z. B. Warmbad/Salzbad, Öl oder Luft) und bedarfsorientiert angelassen, um die geforderte Bauteileigenschaft sicherzustellen.

Vorteile des Salzbadhärtens:

- Gleichmäßige Durchwärmung dank hoher Wärmeleitfähigkeit der Salzschmelze

- Kurze Behandlungsdauer mit stabilen Prozessfenstern

- Homogene Gefügezustände für reproduzierbare Bauteileigenschaften

- Geringe Maß- und Formänderung durch minimierte Temperaturgradienten

- Flexible Durchführung durch anpassbare Chargenführung und Medienwahl

Anlagennutzmaße: ≤ ø460×750 mm

Stückgewichte: ≤ 500 kg

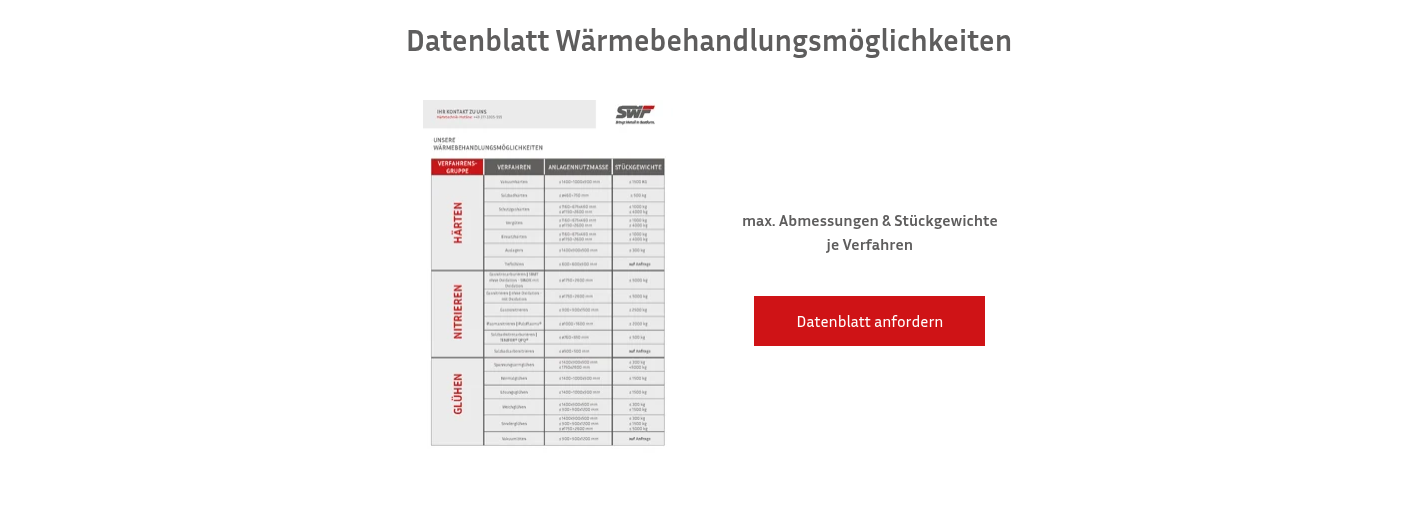

Im Datenblatt Wärmebehandlungsmöglichkeiten und Kapazitäten sind unsere Verfahren mit den zugehörigen Anlagennutzmaßen und den max. Stückgewichten in einer Übersicht tabellarisch dargestellt.

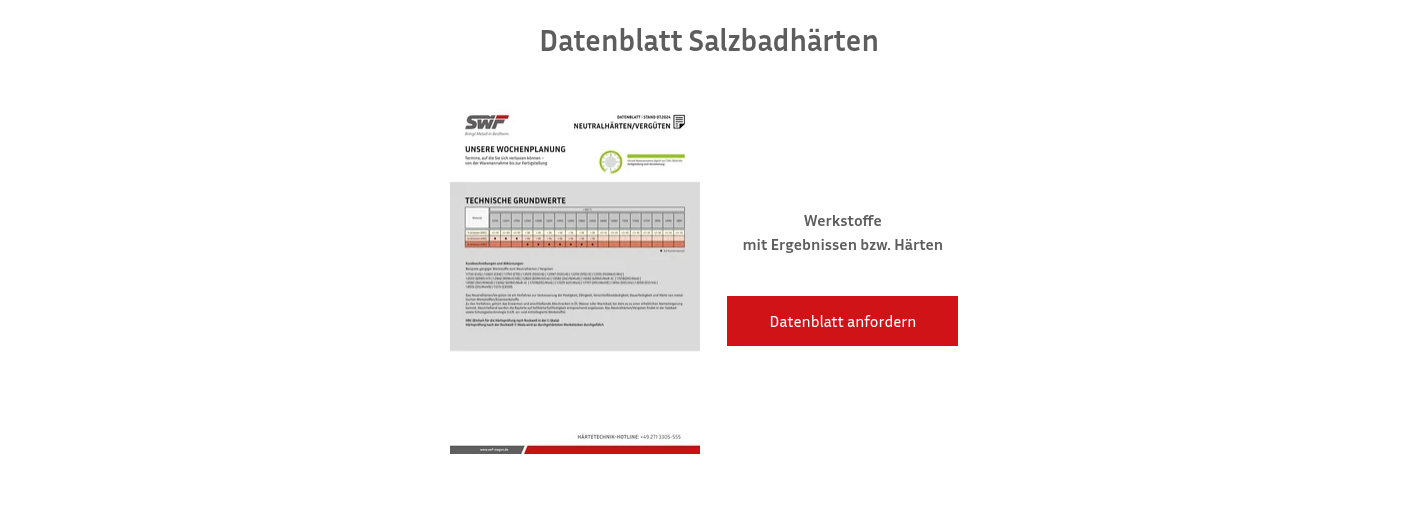

Im Datenblatt Neutralhärten (Salzbadhärten/Schutzgashärten) sind die mit unseren Verfahren erreichbaren, üblichen Ergebnisse bzw. Härten angegeben.

Weitere Werkstoffe sind auf Anfrage möglich.

Nachfolgende Werkstoffe werden oft behandelt:

Unlegierte Baustähle

| 1.1196 | GC45E |

Vergütungsstähle

| 1.7225 | 42CrMo4 |

| 1.7227 | 42CrMoS4 |

| 1.0503 | C45 |

| 1.8159 | 51CrV4 |

| 1.7218 | 25CrMo4 |

Nitrierstähle

| 1.8519 | 31CrMoV9 |

Einsatzstähle

| 1.7139 | 16MnCrS5 |

Werkzeugstähle für Kaltarbeit

| 1.2842 | 90MnCrV8 |

| 1.2067 | 100Cr6 |

| 1.2826 | 60MnSiCr4 |

| 1.2510 | 100MnCrW4 |

Wälzlagerstähle

| 1.3505 | 100Cr6 |

Federstähle

| 1.7701 | 52CrMoV4 |

Härten im Salzbad: Verfahren kurz erklärt

Beim Härten im Salzbad wird das Werkstück vollständig in eine flüssige Salzschmelze eingetaucht, die als gleichmäßig temperiertes Wärmeübertragungsmedium dient. Im Unterschied zu konventionellen Ofenverfahren erfolgt die Wärmeübertragung hier nahezu ausschließlich durch Wärmeleitung und nicht über Strahlung oder Konvektion. Das ermöglicht eine besonders homogene Durchwärmung, auch bei komplexen Geometrien oder unterschiedlichen Wandstärken.

Die Salzschmelze selbst besteht meist aus Nitraten oder Carbonaten (je nach Temperaturbereich und Prozess), die bei Betriebstemperaturen zwischen ca. 150 °C und 1300 °C flüssig bleiben. Diese große Temperaturbandbreite erlaubt es, das Salzbad sowohl für das Aufheizen auf Härtetemperatur als auch für isotherme Prozesse wie das Martempern oder Austempern zu nutzen.

Ein weiterer Vorteil ist die geringe Oxidation der Werkstückoberfläche: Da der Prozess weitgehend ohne Luftkontakt abläuft, entstehen kaum Zunder oder Entkohlungsschichten. Damit entfällt meist ein aufwendiges Nachbeizen oder Schleifen der gehärteten Teile.

Das Verfahren eignet sich insbesondere für Werkstoffe, bei denen eine präzise Temperaturführung und minimale Verzugsneigung entscheidend sind (etwa bei Wellen, Zahnrädern, Werkzeugkomponenten oder Federn). Die Kombination aus schneller Durchwärmung, kurzer Haltezeit und gleichmäßigem Wärmeübergang macht das Härten im Salzbad zu einem effizienten und kontrollierten Verfahren innerhalb moderner Wärmebehandlungsprozesse.

Prozessschritte

Das Salzbadhärten umfasst mehrere exakt aufeinander abgestimmte Prozessschritte. Entscheidend ist dabei die präzise Steuerung von Temperatur, Haltezeit und Abkühlgeschwindigkeit, um die gewünschten Gefügeeigenschaften zu erreichen.

1. Aufheizen im Salzbad

Zunächst wird das Werkstück in ein auf die jeweilige Härtetemperatur eingestelltes Salzbad eingetaucht. Typische Temperaturen liegen – abhängig vom Werkstoff – zwischen 780 °C und 870 °C. Durch die hohe Wärmeleitfähigkeit der Salzschmelze erwärmt sich das Bauteil schnell und gleichmäßig bis zur Austenitisierung, also der Umwandlung der Stahlstruktur in das einphasige Austenitgefüge.

2. Abschrecken / Abkühlen

Im Anschluss erfolgt das Abschrecken, um den Austenit in Martensit oder bainitische Strukturen umzuwandeln. Je nach gewünschtem Ergebnis wird in verschiedenen Medien abgeschreckt:

- Salzbad oder Warmbad für gestuftes/isothermes Abschrecken

- Öl oder Luft für klassische Martensitumwandlung

- Spezielle Polymerlösungen für abgestimmte Kühlraten bei komplexen Geometrien

Diese gezielte Kontrolle der Abkühlung minimiert Eigenspannungen und reduziert Maß- sowie Formabweichungen.

3. Anlassen

Nach dem Härten werden die Werkstücke meist angelassen, um die Härte auf den gewünschten Wert einzustellen und gleichzeitig die Sprödigkeit zu reduzieren. Dabei werden die im Martensit entstandenen Spannungen abgebaut und eine Kombination aus hoher Festigkeit und ausreichender Zähigkeit erzielt.

4. Reinigung und Prüfung

Da die Werkstücke im Salzbad behandelt werden, erfolgt anschließend eine gründliche Reinigung, um Salzrückstände vollständig zu entfernen. Härte- und Strukturprüfungen stellen sicher, dass alle geforderten Werkstoffkennwerte eingehalten werden.

In der Summe bietet das Salzbadhärten auch bei anspruchsvollen Bauteilen und engen Maßtoleranzen eine hohe Prozesssicherheit und Wiederholgenauigkeit.

Prozessvarianten im Überblick

Das Salzbadhärten umfasst verschiedene prozessspezifische Varianten, die gezielt eingesetzt werden, um die Bauteileigenschaften zu optimieren. Neben dem klassischen Abschrecken stehen insbesondere das Martempern (Marquenching) und das Austempern zur Verfügung. Beide Verfahren nutzen die hohe Temperaturkonstanz des Salzmediums, um Verzugs- und Spannungserscheinungen gezielt zu reduzieren und reproduzierbare Gefügestrukturen zu erzielen.

Martempern (Marquenching) im Salzbad

Beim Martempern wird das Werkstück nach der Austenitisierung nicht sofort auf Raumtemperatur abgeschreckt, sondern zunächst auf eine Temperatur knapp oberhalb der Martensitstarttemperatur (Ms) gebracht – meist zwischen 150 °C und 300 °C.

In diesem Bereich wird das Bauteil isotherm gehalten, bis Temperaturausgleich zwischen Kern und Rand erreicht ist. Erst danach erfolgt das kontrollierte Abkühlen auf Raumtemperatur, wodurch die Martensitumwandlung gleichmäßig abläuft.

Vorteile des Martemperns:

- geringere Eigenspannungen und Verzug

- homogenes martensitisches Gefüge

- besonders geeignet für massive oder komplexe Bauteile

Diese Variante wird häufig bei Vergütungs- oder Werkzeugstählen eingesetzt, wenn hohe Maßhaltigkeit und Zähigkeit zugleich gefordert sind.

Austempern im Salzbad

Das Austempern ist ein isothermes Härteverfahren, das typischerweise in einem Temperaturbereich von 250 °C bis 400 °C stattfindet. Nach dem Austenitisieren wird das Werkstück direkt in ein Salzbad mit dieser Temperatur abgeschreckt und dort so lange gehalten, bis sich der Austenit vollständig in bainitische Gefügeanteile umgewandelt hat.

Charakteristische Merkmale:

- Kombination aus hoher Festigkeit und guter Zähigkeit

- geringerer Verzug als bei konventionellem Härten

- ideal für federnde oder schlagbeanspruchte Bauteile

Durch die gleichmäßige isotherme Behandlung lassen sich beim Austempern besonders spannungsarme und dimensionsstabile Bauteile herstellen. Ein entscheidender Vorteil für Bauteile mit hohen Anforderungen an Formtreue und Lebensdauer.

Werkstoffe & Eignung

Das Salzbadhärten eignet sich für eine Vielzahl metallischer Werkstoffe, insbesondere für unlegierte, niedriglegierte und vergütbare Stähle, die durch gezielte Wärmebehandlung ihre Festigkeit und Verschleißbeständigkeit erhöhen sollen. Aufgrund der präzisen Temperaturführung im Salzbad lassen sich sowohl einfache Bauteile als auch geometrisch komplexe Werkstücke prozesssicher behandeln.

Typische Werkstoffgruppen:

- Unlegierte Stähle: z. B. C45E (1.1196): gute Zähigkeit, häufig für Wellen und Bolzen verwendet. Hinweis: Unlegierte Baustähle sind weniger geeignet.

- Vergütungsstähle: z. B. 42CrMo4 (1.7225), 51CrV4 (1.8159): kombinierte Anforderungen an Härte, Elastizität und Dauerfestigkeit.

- Einsatzstähle: z. B. 16MnCrS5 (1.7139): gute Härtbarkeit der Randschicht, hohe Zähigkeit im Kern bei vorheriger Aufkohlung, ansonsten Blindhärten.[

- Nitrierstähle: z. B. 31CrMoV9 (1.8519): Eignung für thermochemische Folgeprozesse nach dem Härten.

- Werkzeugstähle für Kaltarbeit: z. B. 90MnCrV8 (1.2842), 100MnCrW4 (1.2510): hohe Maßhaltigkeit, gleichmäßige Durchhärtung.

- Wälzlagerstähle: z. B. 100Cr6 (1.3505): sehr hohe Härte und Verschleißbeständigkeit.

- Federstähle: z. B. 52CrMoV4 (1.7701): hohe Elastizität und Relaxationsbeständigkeit.

Besonders legierte Stähle profitieren von der gleichmäßigen Durchwärmung des Salzbadverfahrens, da eine Überhitzung oder ungleichmäßige Austenitisierung weitgehend vermieden wird. Dadurch entstehen homogene Gefügezustände mit optimaler Härteverteilung über den gesamten Querschnitt.

Eine vollständige Werkstoffübersicht finden Sie in unserem Datenblatt:

Qualitätsvorteile der Salzbadhärtung

Die Salzbadhärtung kombiniert hohe Prozessstabilität mit gleichmäßiger Wärmeübertragung und ermöglicht dadurch eine außergewöhnlich reproduzierbare Gefügequalität. Die physikalischen Eigenschaften der Salzschmelze – insbesondere ihre hohe Wärmeleitfähigkeit und Wärmekapazität – führen zu einer schnellen und homogenen Erwärmung des gesamten Werkstücks. Dadurch wird der Temperaturunterschied zwischen Oberfläche und Kern minimiert, was Maßhaltigkeit und Formstabilität deutlich verbessert.

Ein weiterer wesentlicher Vorteil liegt im Schutz der Oberfläche: Da die Behandlung in einem geschlossenen Salzmedium ohne Luftkontakt erfolgt, bilden sich weder relevante Zunder noch Oxid- oder Entkohlungsschichten. Das reduziert nicht nur den Nachbearbeitungsaufwand, sondern erhält auch empfindliche Oberflächenstrukturen, etwa bei präzise bearbeiteten Werkzeugen oder Passflächen.

Zudem ermöglicht die kurze Behandlungsdauer eine energetisch effiziente und flexible Chargenführung, was bei mittleren und großen Serien eine erhebliche Prozesssicherheit bietet. In Verbindung mit geeigneten Abschreckmedien lassen sich sehr feine, homogene Martensit- oder Bainitgefüge erzielen, wodurch die Dauerfestigkeit und Verschleißbeständigkeit der Bauteile erhöht werden kann.

Anwendungen & Branchen

Das Salzbadhärten wird überall dort eingesetzt, wo hohe Bauteilfestigkeit, Maßhaltigkeit und gleichmäßige Härteverteilung entscheidend sind. Die gleichmäßige Durchwärmung und die geringe Verzugsneigung machen das Verfahren besonders geeignet für komplexe oder sicherheitsrelevante Komponenten, die hohen mechanischen und thermischen Belastungen standhalten müssen.

Typische Anwendungsbereiche:

- Maschinen- und Anlagenbau: Zahnräder, Wellen, Kupplungselemente, Bolzen, Führungen

- Werkzeugbau: Schneid-, Umform- und Presswerkzeuge, Matrizen, Stempel

- Automobilindustrie: Lagerteile, Getriebekomponenten, Feder- und Ventilelemente

- Energie- und Antriebstechnik: Turbinen- und Generatorbauteile, Verbindungselemente

- Hydraulik- und Pneumatiksysteme: Kolben, Ventilsitze, Dichtflächen

In diesen Anwendungen überzeugt das Verfahren durch die Kombination aus hoher Härte und gleichzeitig guter Zähigkeit, was eine lange Lebensdauer und zuverlässige Funktion der Bauteile gewährleistet.

Auch bei Prototypen oder Kleinserien bietet das Salzbadhärten aufgrund der flexiblen Chargensteuerung wirtschaftliche Vorteile. Es ermöglicht kurze Umrüstzeiten und konsistente Ergebnisse – ein Aspekt, der insbesondere bei wiederkehrenden Fertigungsaufträgen von Bedeutung ist. Insgesamt ist das Verfahren eine ideale Wahl, wenn Bauteile präzise mechanische Eigenschaften, geringe Formänderung und homogene Gefügequalität erfordern.

Angebot, Datenanlieferung & Beratung

Wir unterstützen gerne bei der Auswahl des optimalen Härte- bzw. Härtungsverfahrens und beraten zu geeigneten Werkstoffen, Härtetemperaturen und Abschreckmedien. Bereits in der Angebots- und Entwicklungsphase lassen sich durch eine enge Abstimmung zwischen Konstruktion, Werkstoffwahl und Wärmebehandlung spätere Korrekturen und zu große Fertigungstoleranzen vermeiden.

Für eine gezielte Angebotsanfrage sind folgende Angaben hilfreich:

- Werkstoffbezeichnung und gewünschte Zielhärte

- Bauteilabmessungen und Stückgewicht

- technische Zeichnungen

- vorgesehene Einsatzbedingungen

- gewünschte Stückzahl oder Seriengröße

So kann unser Team eine passgenaue Verfahrensempfehlung erarbeiten und eine wirtschaftliche Umsetzung unter Einhaltung aller Qualitätsanforderungen sicherstellen.

Leistungsübersicht

Wärmebehandlung

Kontaktieren Sie unsere Spezialisten in der Wärmebehandlung.