Wärmebehandlung

Präzision & Reproduzierbarkeit: Wärmebehandlung bei SWF Siegen mit modernster Technik & individuellem Konzept ▶ Verfahren & Vorteile entdecken!

Komplettlösungen

Mechanische Bearbeitung trifft Wärmebehandlung: Komplettlösungen für höchste Betriebssicherheit, kurze Wege & nachhaltigen Erfolg ▶ Jetzt informieren!

Service

Kompetenter Service rund um Wärmebehandlung: Härteprüfung, Metallanalyse & Metallkurier mit ISO-zertifizierter Präzision ▶ Jetzt informieren!

Schutzgashärten

Schutzgashärten:

Präzise Härte, oxidationsarme Oberfläche

Das in Bezug auf die Prozessführung äußerst kontrollierbare Schutzgashärten bietet eine wirtschaftliche Möglichkeit, die Festigkeit, Zähigkeit und Oberflächenhärte unterschiedlichster Stähle gezielt zu steigern. In einer nahezu entkohlungsfreien Schutzgasatmosphäre werden die Bauteile auf Härtetemperatur erwärmt, anschließend abgeschreckt und angelassen. Dabei schützt die Gasumgebung die Werkstückoberfläche weitestgehend vor Oxidation und Verzunderung, wodurch zwar keine saubere, gleichmäßige jedoch zumindest eine nur leicht verzunderte Oberfläche entsteht.

Das Verfahren eignet sich für un- und legierte Stähle ebenso wie für vergütbare sowie vorvergütete oder nitrierfähige Werkstoffe und wird bei SWF in reproduzierbarer Prozessführung eingesetzt. Durch die gezielte Kombination aus Atmosphärensteuerung, Temperaturführung und Abschreckung lassen sich mechanische Eigenschaften präzise einstellen – bei gleichzeitig kontrollierbarer Maßhaltigkeit bzw. beherrschbarem Verzug und wirtschaftlicher Prozessgestaltung.

Vorteile des Schutzgashärtens:

- erhöhte Festigkeit und Härte über den ganzen Querschnitt (geometrie- und werkstoffabhängig)

- homogene Gefügestruktur über den ganzen Querschnitt (geometrie- und werkstoffabhängig)

- oxidationsarme Oberfläche durch Schutzgasatmosphäre

- reproduzierbare Ergebnisse bei hoher Prozesssicherheit

- wirtschaftliches Verfahren für vielfältige Werkstoffe

Anlagennutzmaße: ≤ 900×900x1200 mm

Stückgewichte: ≤ 1500 kg

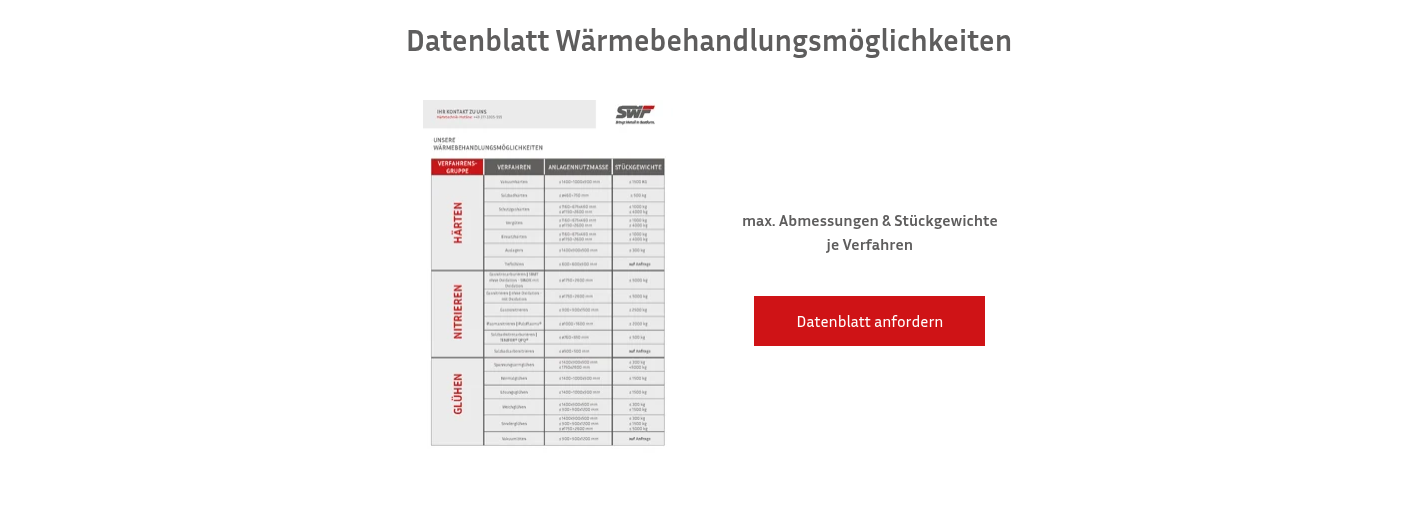

Im Datenblatt Wärmebehandlungsmöglichkeiten und Kapazitäten sind unsere Verfahren mit den zugehörigen Anlagennutzmaßen und den max. Stückgewichten in einer Übersicht tabellarisch dargestellt.

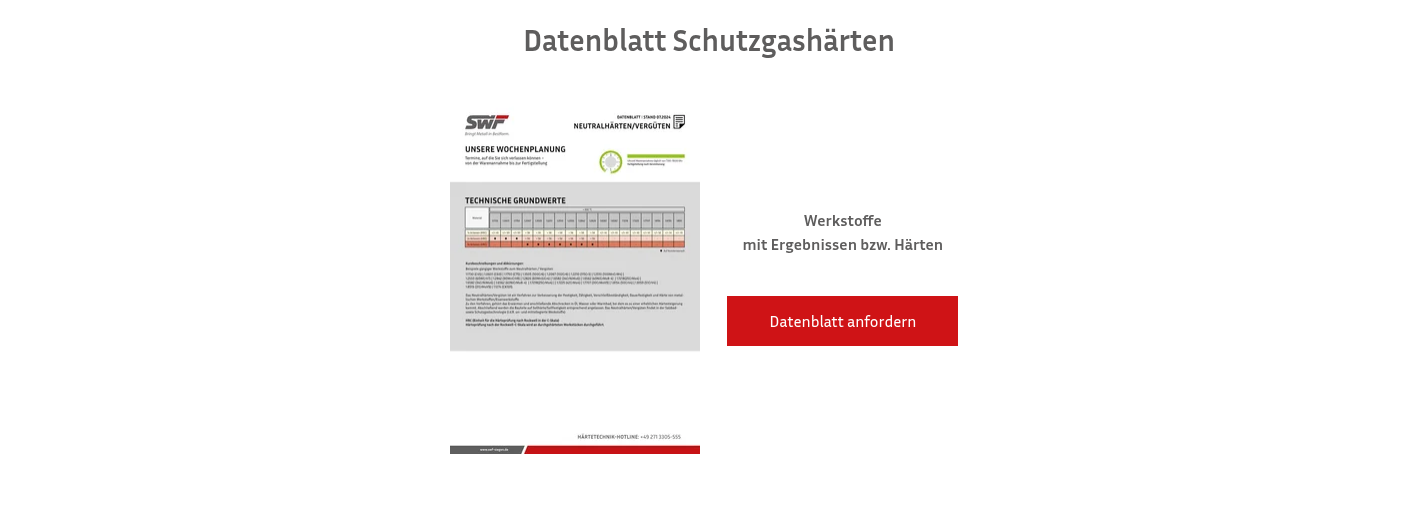

Im Datenblatt Neutralhärten (Salzbadhärten/Schutzgashärten) sind die mit unseren Verfahren erreichbaren, üblichen Ergebnisse bzw. Härten angegeben.

Weitere Werkstoffe sind auf Anfrage möglich.

Nachfolgende Werkstoffe werden oft behandelt:

Vergütungsstähle

| 1.7227 | 42CrMoS4 |

| 1.7225 | 42CrMo4 |

| 1.6582 | 34CrNiMo6 |

| 1.7707 | 30CrMoV9 |

| 1.6562 | 40NiCrMo8-4 |

| 1.7218 | 25CrMo4 |

Nitrierstähle

| 1.8519 | 31CrMoV9 |

| 1.8521 | 15CrMoV5-9 |

Einsatzstähle

| 1.7139 | 16MnCrS5 |

Werkzeugstähle für Kaltarbeit

| 1.2129 | 200CrMn8 |

| 1.2842 | 90MnCrV8 |

| 1.2550 | 60WCrV8 |

Sonderstähle Luft- und Raumfahrt

| 1.8154 | 50CrV4 |

Einführung & Nutzen

Beim Schutzgashärten handelt es sich um ein thermisches Verfahren, bei dem Stahlbauteile unter einer definierten, kontrollierten Atmosphäre erhitzt und anschließend abgeschreckt werden. Ziel ist die Erhöhung von Festigkeit, Zähigkeit und Verschleißbeständigkeit, ohne dass die Oberfläche während des Erwärmungsprozesses relevant oxidiert oder entkohlt. Die Prozessatmosphäre besteht typischerweise aus Stickstoff- und Wasserstoffanteilen, deren Zusammensetzung und Strömungsverhalten exakt geregelt werden.

Durch die minimierte Sauerstoffkonzentration bleibt die Oberfläche zwar nicht metallisch blank, jedoch frei von grobem Zunder, was Nacharbeit und Reinigung reduziert. Gleichzeitig sorgt die homogene Wärmeverteilung in der Ofenkammer für eine gleichmäßige Temperaturverteilung und trägt somit zu einer reproduzierbaren Härtung über das gesamte Bauteil bei. Je nach Werkstoff und Zielhärte erfolgt im Anschluss eine abgestimmte Abschreckung und Anlassbehandlung, um die gewünschte Festigkeit bzw. Festigkeitsverteilung von der Randschicht bis zum Kern über das gesamte Bauteil zu erzielen. Das Verfahren ist besonders dann wirtschaftlich, wenn gleichmäßige Härteverteilungen und geringe Formänderungen gefordert sind. Die kontrollierte Atmosphäre erlaubt es, wiederholbare Ergebnisse zu erzielen

Begriffseinordnung: Neutralhärten & Abgrenzung zu Vakuumhärten

Das Schutzgashärten wird in der industriellen Wärmebehandlung häufig unter dem übergeordneten Begriff Neutralhärten geführt. Dieser Begriff bezeichnet Verfahren, bei denen die Randzusammensetzung des Werkstoffs während des Erwärmens nicht gezielt verändert wird – im Gegensatz zu thermochemischen Prozessen wie dem Einsatzhärten oder Nitrieren. Beim Neutralhärten steht somit die Gefügeveränderung im bzw. über den gesamten Querschnitt im Vordergrund, nicht die chemische Modifikation der Oberfläche.

Innerhalb des Neutralhärtens unterscheidet man je nach Prozessumgebung zwischen Salzbadhärten und Schutzgashärten. Während beim Salzbadhärten die Wärmeübertragung durch flüssige Salzschmelzen erfolgt, wird beim Schutzgashärten in einem gasförmigen Medium gearbeitet. Beide Verfahren bieten eine gleichmäßige Temperaturverteilung, unterscheiden sich jedoch in Handhabung, Anlagenaufbau und Oberflächenerscheinung der Bauteile.

Im Vergleich zum Vakuumhärten, das phasenweise ohne Gasatmosphäre unter Unterdruck stattfindet, ermöglicht das Schutzgashärten eine höhere Wärmeübertragungsrate bei geringeren Anlagenkosten. Vakuumverfahren erzielen besonders saubere, blanke Oberflächen und eignen sich für komplexe Geometrien oder hochlegierte Stähle, während das Schutzgashärten für eine breitere Werkstoffpalette – insbesondere un- und niedriglegierte Stähle – wirtschaftliche Vorteile bietet.

Bei SWF Siegen sind beide Verfahren Teil eines abgestuften Portfolios: Je nach Werkstoff, Bauteilgeometrie und Qualitätsanforderung wird die geeignete Methode gewählt, um ein optimales Verhältnis aus Härte, Maßhaltigkeit und Wirtschaftlichkeit sicherzustellen.

Prozessablauf: Erwärmen, Abschrecken, Anlassen

Zunächst werden die Bauteile in einem gasdichten Ofen auf die Härtetemperatur zwischen etwa 800 °C und 1050 °C erhitzt. In dieser Phase läuft die Austenitisierung des Stahls ab – ein Gefügezustand, der Voraussetzung für die spätere Härtung ist. Die umlaufende Schutzgasatmosphäre verhindert eine wesentliche Sauerstoffreaktion an der Oberfläche und bewahrt die Randschicht vor Entkohlung.

Nach Erreichen der Zieltemperatur erfolgt das Abschrecken, meist in Öl oder seltener in Polymerlösungen, Insertgas oder im Salzbad mit Warmbadabschreckung. Durch die rasche Abkühlung entsteht martensitisches Gefüge, das eine hohe Härte bewirkt. Anschließend wird der Stahl kontrolliert angelassen, um Spannungen abzubauen und die Zielhärte einzustellen. So entsteht eine Kombination von gestiegener Härte, Festigkeit und Zähigkeit über das gesamte Bauteil, von der Oberfläche bis zum Kern.

Atmosphärensteuerung & Oxidationsschutz

Die Qualität der Schutzgasatmosphäre ist ein zentrales Kriterium für das Verfahrensergebnis. Sie besteht in der Regel aus Stickstoff, Wasserstoff und gegebenenfalls Kohlenwasserstoffanteilen, deren Verhältnis kontinuierlich überwacht wird. Die kontrollierte Gasführung gewährleistet, dass während des Erwärmens so gut wie keine Oxidation oder Verzunderung auftritt.

Abschrecken & Maßhaltigkeit

Das gewählte Abschreckmedium beeinflusst nicht nur die erreichbare Härte, sondern auch Maßänderungen und Rissrisiken. Ölabschreckung bietet ein ausgewogenes Verhältnis zwischen Kühlgeschwindigkeit und Formstabilität. Die präzise Steuerung der Temperaturdifferenzen und Abkühlraten ermöglicht bei SWF reproduzierbare Ergebnisse und konstante Serienqualität. Nach dem Anlassen werden die Bauteile dokumentiert geprüft, um die definierten Zielhärten und Gefügezustände zu bestätigen.

Werkstoffe & typische Ergebnisse

Das Schutzgashärten eignet sich für eine Vielzahl von unlegierten, legierten, vergütbaren sowie vorvergüteten und nitrierfähigen Stäheln, deren chemische Zusammensetzung und Härtbarkeit eine definierte Martensitbildung zulassen. Durch die flexible Atmosphärenführung kann das Verfahren bei SWF Siegen an unterschiedliche Werkstoffanforderungen von klassischen Vergütungsstählen bis zu Sonderqualitäten der Luft- und Raumfahrttechnik angepasst werden.

Zu den häufig behandelten Werkstoffgruppen gehören:

- Vergütungsstähle wie 42CrMo4 (1.7225), 34CrNiMo6 (1.6582), 30CrMoV9 (1.7707) oder 50CrV4 (1.8154)

- Nitrierstähle wie 31CrMoV9 (1.8519) und 15CrMoV5-9 (1.8521)

- Einsatzstähle wie 16MnCrS5 (1.7139)

- Werkzeugstähle für Kaltarbeit wie 90MnCrV8 (1.2842) und 60WCrV8 (1.2550)

Die Auswahl des geeigneten Werkstoffs richtet sich nach den geforderten mechanischen Eigenschaften sowie nach der vorgesehenen Beanspruchung im Einsatz. Eine vollständige Werkstoffübersicht finden Sie in unserem Datenblatt:

Kapazitäten & Qualitätssicherung

Für das Schutzgashärten stehen Anlagen mit unterschiedlichen Nutzraumgrößen zur Verfügung, um sowohl kleine als auch großvolumige Werkstücke präzise zu behandeln. Die Anlagennutzmaße bei uns betragen bis zu 1160 × 675 × 480 mm bzw. Ø 1150 × 2600 mm, bei maximalen Stückgewichten von 1000 kg bzw. 4000 kg. Diese Bandbreite erlaubt eine wirtschaftliche Auftragsabwicklung vom Einzelteil bis zur Serienfertigung.

Alle Prozessschritte werden automatisiert überwacht und dokumentiert. Das sorgt für reproduzierbare Ergebnisse und eine gleichbleibend hohe Bauteilqualität. Ergänzende Prüfungen wie Härtemessungen und metallografische Analysen sichern die Einhaltung der spezifizierten Zielwerte ab.

SWF nutzt standardisierte Arbeitsanweisungen und regelmäßige Kalibrierungen an Messeinrichtungen, um die Prozessfähigkeit und Rückverfolgbarkeit jeder Charge zu gewährleisten. Die Ergebnisse fließen in die kontinuierliche Prozessoptimierung ein.

Angebotsanfrage & Datenbereitstellung

Eine sorgfältige Vorbereitung der Angebotsanfrage erleichtert die Auswahl des optimalen Härtungsverfahrens und stellt sicher, dass Ihr Auftrag von Beginn an technisch präzise eingeordnet werden kann. Bereits in der Planungs- oder Entwicklungsphase lässt sich durch eine enge Abstimmung zwischen Konstruktion, Werkstoffwahl und Wärmebehandlung die spätere Fertigungssicherheit erhöhen.

Für eine gezielte Angebotsanfrage beim Schutzgashärten sind insbesondere folgende Angaben hilfreich:

- Werkstoffbezeichnung und gewünschte Zielhärte mit Toleranzangabe

- Abmessungen und Stückgewicht des Bauteils

- Technische Zeichnung

- vorgesehene Einsatzbedingungen (z. B. statische oder dynamische Belastung)

- geplante Stückzahl oder Seriengröße

Diese Informationen ermöglichen es unserem Experten-Team, eine passgenaue Verfahrensempfehlung zu erarbeiten und den wirtschaftlichsten Prozessweg zu definieren.

Leistungsübersicht

Wärmebehandlung

Kontaktieren Sie unsere Spezialisten in der Wärmebehandlung.